Основные сплавы для изготовления металлических форм

Основные сплавы для изготовления металлических форм

Адрес: 603035, Россия, Н.Новгород, ул. Чаадаева, 3Б, а/я 87 Телефон: +7 (831)

- Механическая обработка

- Термическая обработка

- Услуги ЛИМ

- Модельная оснастка

- Лаборатория исследования металлов

- Оборудование и приборы

- Методы разрушающего контроля

- Методы неразрушающего контроля

- Общая характеристика

- Оборудование

- Технологические возможности

- Оборудование

- Технологические возможности

Литейное производство

Литейное производство специализируется на изготовлении отливок из сплавов на основе алюминия и меди для различных отраслей машиностроения.

Новейшее технологическое оборудование, современные технологии литья и опыт высококвалифицированных специалистов позволяют интегрировать технологический процесс от создания 3D моделей и модельной оснастки до изготовления литейных шедевров.

Оборудование

Производство оснащено современным технологическим оборудованием, изготовителем которого являются как известные отечественные производители, так и мировые лидеры в этой области, такие как:

«OMEGA» (Великобритания) – автоматизированная формовочная линия FastLoop, смесители, вибростолы, кантователь;

«GUT» (Германия) – заливочный и охладительный конвейер, выбивная решетка, оборудование для регенерации;

«LAC» (Чехия) – газовые плавильные печи с функцией автоматизированного ведения плавки;

«GOSTOLTSTdd» (Словения) – дробеметная установка.

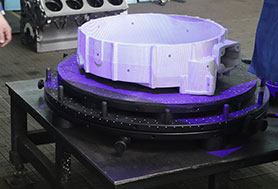

Модельный участок

В производстве ООО «ВолгаСтальПроект» имеется модельный участок, оснащенный современным универсальным деревообрабатывающим оборудованием, а также станками с программным управлением, позволяющими изготавливать модельную оснастку из различных материалов (модельного пластика, фанеры, дерева твердых пород, алюминиевых сплавов и др.)

При разработке конструкторско-технологической документации на литье широко и успешно используются программное обеспечение CAD/CAM: NX, PowerMILLPro, а также современная программа моделирования литейных процессов LVMFlow.

Контроль за качеством модельной оснастки выполняется на координатно-измерительном устройстве Romer ABSOLUT ARM RA-7325 SI.

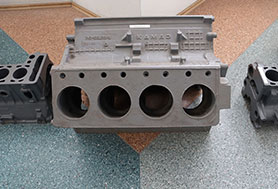

Продукция

Методы литья, применяемые при изготовлении отливок:

Литье в разовые формы из ХТС («фуран-процесс»);

Сплавы, используемые при изготовлении отливок:

сплавы на основе алюминия по ГОСТ 1583-93 (АК7ч, АК5М, АК9ч и др.);

сплавы на основе меди (бронзы, латуни) по ГОСТ 613-79, ГОСТ 493-54,

ГОСТ 17711-93 (Бр010ф1, Бр05ц5с5, Бр 08ц4, БрА9ЖЗЛ, БрА10Мц2Л; ЛЦ4ОС; ЛЦ40Мц1,5 и др.)

Весогабаритные характеристики отливок

Максимальный вес отливок, получаемых литьем в формы ХТС:

— Из сплавов на основе алюминия — 500кг.

— Из сплавов на основе меди – 800кг.

Максимальные габариты отливок, получаемых литьем в формы из ХТС- 1500х1200х600 (высота) мм.

— Максимальный вес отливок из сплавов на основе алюминия, получаемых методом литья в кокиль – 300 кг.

— Максимальный вес отливки, получаемых методом центробежного литья – 800 кг.

Размеры отливок, получаемых на центробежной машине:

— Наружный диаметр – 400

Неотъемлемой частью технологического процесса получения отливок из алюминиевых сплавов является дегазация жидкого сплава, целью которой является снижение отрицательного воздействия водорода, растворенного в жидком сплаве, вызывающего образование в отливках литейных дефектов – газовой пористости.

Неотъемлемой частью технологического процесса получения отливок из алюминиевых сплавов является дегазация жидкого сплава, целью которой является снижение отрицательного воздействия водорода, растворенного в жидком сплаве, вызывающего образование в отливках литейных дефектов – газовой пористости.

Для этих целей в производстве используется установка дегазации FDU–10 (Германия), которая позволяет вести обработку расплава в ковше. Для оценки эффективности операции дегазации производится определение индекса плотности сплава с использованием приборов для тестирования алюминиевого сплава GASTECPRO 2.0 и определения плотности сплава DENSITECBC1500C+Al–0011 DEVISE (Италия).

Лабораторные исследования качества металла

В литейном цехе имеется участок рентгеноконтроля, предназначенный для обеспечения контроля качества отливок ответственного назначения из алюминиевых сплавов.

При контроле отливок используются:

- Переносной рентгеновский аппарат РАП 220-5, стационарно установленный в камере радиационной защиты «АРИОН – 15.15.20.15»;

- Проявочная установка «Спрут Пр. – 1»;

- Шкаф «Мистраль» для сушки рентгеновских пленок.

Возможности участка:

- Максимальные габариты контролируемых деталей, мм – 500*500*1000;

- Максимальная просвечиваемая толщина, мм – 50;

- Максимальный вес деталей, кг – 100.

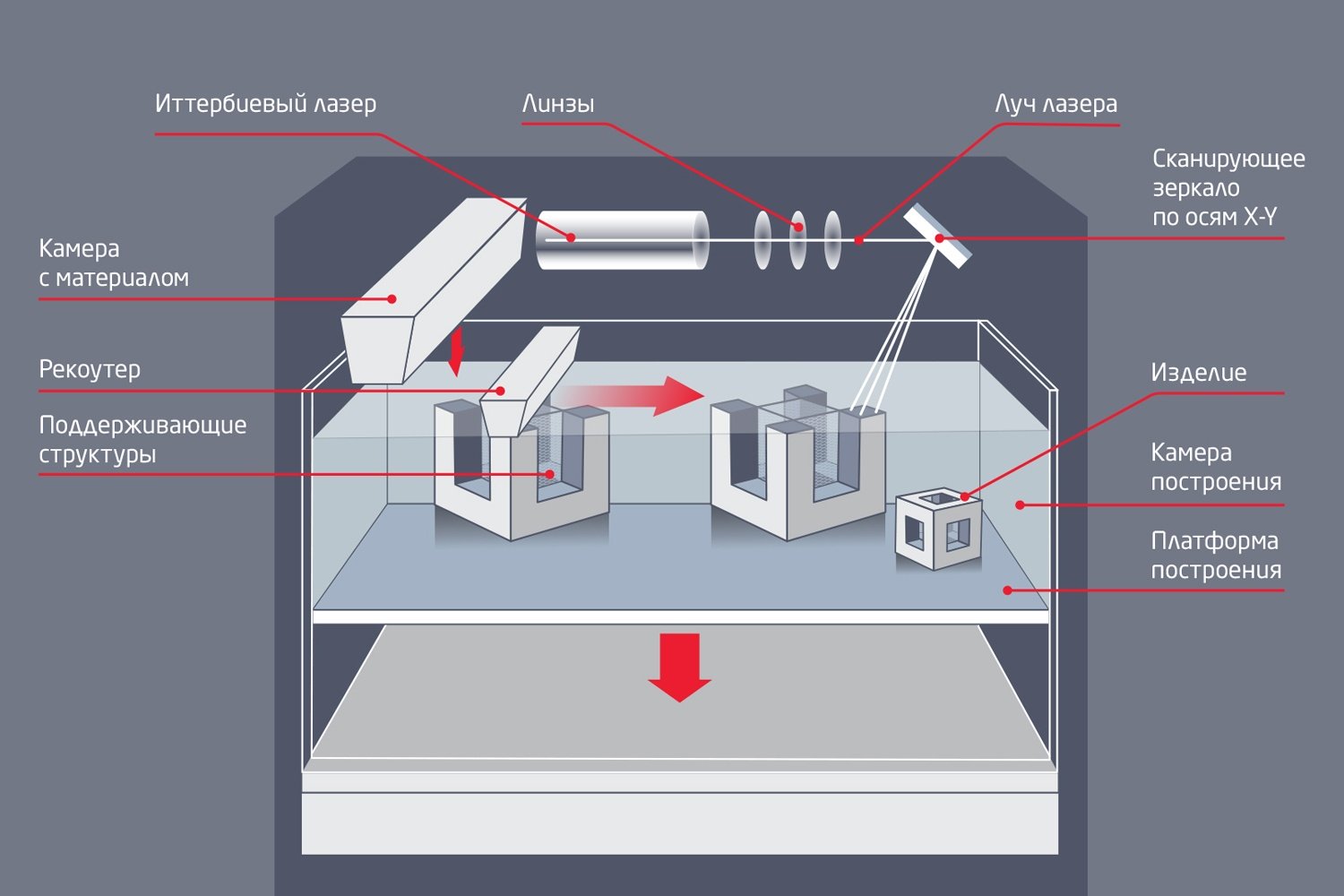

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 15-5PH, 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

- Инструментальные сплавы: 1.2343, 1.2344, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

- Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

- Цветные металлы: CuSn6, CuSn10

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

- Титановые сплавы: Ti6Al4V, TiGd.II, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Заказать литье алюминия в кокиль от «Литейное производство»

Литье в кокиль является оптимальной технологией для организации серийного или массового производства отливок. Оформить заказ в группе компаний «Литейное производство» стоит за ряд преимуществ:

- Качество. Использование качественных форм гарантирует прочные и гладкие отливки с минимальной потерей из-за брака. Литье выполняется в соответствии с требованиями ГОСТ, что позволяет отливкам обладать высокими эксплуатационными качествами.

- Полный цикл производства. Включает в себя все работы от проектирования и производства и изготовления формы до запуска серийного производства.

- Высокая производительность. Гарантирует изготовление большого количество отливок в сжатые сроки.

- Сервис. Мы обеспечиваем не только качественное литье, но также гарантируем услуги по ремонту и обслуживанию оснастки, доставке продукции, консультациям и решению любых вопросов.

Обратившись к нам, вы гарантировано получите отливы высокого качества в максимально сжатые сроки. При этом при массовом производстве мы предлагаем выгодные цены в Москве.

Основные сплавы для изготовления металлических форм

л ФЕИОПМПЗЙЮЕУЛЙН ЙУРЩФБОЙСН ПФОПУСФ ФБЛЙЕ ЙУРЩФБОЙС У РПНПЭША ЛПФПТЩИ ЧЩСЧМСАФ ЧПЪНПЦОПУФШ РТЙНЕОЕОЙС ФПК ЙМЙ ЙОПК ФЕИОПМПЗЙЙ ПВТБВПФЛЙ ТБУУНБФТЙЧБЕНПЗП НБФЕТЙБМБ. л ФБЛЙН ЙУРЩФБОЙСН ПФОПУСФ ЧЩСЧМЕОЙЕ МЙФЕКОЩИ УЧПКУФЧ, УРПУПВОПУФЙ ПВТБВПФЛЙ ДБЧМЕОЙЕН Й УЧБТЛЙ.

3.3.1 мЙФЕКОЩЕ УРМБЧЩ Й ЙИ РТЙНЕОЕОЙЕ

мЙФЕКОЩЕ УРМБЧЩ РПМХЮБАФ УРМБЧМЕОЙЕН ДЧХИ ЙМЙ ОЕУЛПМШЛЙИ НЕФБММПЧ Й ОЕНЕФБММПЧ. рТБЛФЙЮЕУЛПЕ ЪОБЮЕОЙЕ МЙФЕКОЩИ УРМБЧПЧ ПРТЕДЕМСЕФ ФП, ЮФП ПОЙ РП ОЕЛПФПТЩН УЧПКУФЧБН (РТПЮОПУФЙ, ФЧЕТДПУФЙ, УРПУПВОПУФЙ ЧПУРТПЙЪЧПДЙФШ ПЮЕТФБОЙС МЙФЕКОЩИ ЖПТН, ПВТБВБФЩЧБЕНПУФЙ ТЕЦХЭЙН ЙОУФТХНЕОФПН Й ДТ.) РТЕЧПУИПДСФ ЮЙУФЩЕ НЕФБММЩ. чБЦОПЕ НЕУФП Ч МЙФЕКОПН РТПЙЪЧПДУФЧЕ ЪБОЙНБАФ УРМБЧЩ У ПУПВЩНЙ ЖЙЪЙЮЕУЛЙНЙ УЧПКУФЧБНЙ (ОБРТЙНЕТ, ЬМЕЛФТПРТПЧПДОПУФША, НБЗОЙФОПК РТПОЙГБЕНПУФША Й ДТ.).

уРМБЧЩ Ч ЪБЧЙУЙНПУФЙ ПФ ИЙНЙЮЕУЛПЗП УПУФБЧБ ПФМЙЮБАФУС ДТХЗ ПФ ДТХЗБ ФЕНРЕТБФХТПК РМБЧМЕОЙС, ИЙНЙЮЕУЛПК БЛФЙЧОПУФША, ЧСЪЛПУФША Ч ТБУРМБЧМЕООПН УПУФПСОЙЙ, РТПЮОПУФША, РМБУФЙЮОПУФША Й ДТХЗЙНЙ УЧПКУФЧБНЙ. дМС РТПЙЪЧПДУФЧБ ЖБУПООЩИ ПФМЙЧПЛ РТЙНЕОСАФ УЕТЩЕ, ЧЩУПЛПРТПЮОЩЕ, ЛПЧЛЙЕ Й ДТХЗЙЕ ЮХЗХОЩ, ХЗМЕТПДЙУФЩЕ Й МЕЗЙТПЧБООЩЕ УФБМЙ, УРМБЧЩ БМАНЙОЙС, НБЗОЙС, НЕДЙ, ФЙФБОБ Й ДТ.

3.3.1.1 мЙФЕКОЩЕ УЧПКУФЧБ УРМБЧПЧ

оЕ ЧУЕ УРМБЧЩ Ч ПДЙОБЛПЧПК УФЕРЕОЙ РТЙЗПДОЩ ДМС ЙЪЗПФПЧМЕОЙС ЖБУПООЩИ ПФМЙЧПЛ. йЪ ПДОЙИ УРМБЧПЧ (УЕТПЗП ЮХЗХОБ, УЙМХНЙОБ) НПЦОП МЕЗЛП ЙЪЗПФПЧЙФШ ПФМЙЧЛХ УМПЦОПК ЛПОЖЙЗХТБГЙЙ, Б ЙЪ ДТХЗЙИ (ФЙФБОПЧЩИ УРМБЧПЧ, МЕЗЙТПЧБООЩИ УФБМЕК Й ДТ.) РПМХЮЕОЙЕ ПФМЙЧПЛ УПРТСЦЕОП У ПРТЕДЕМЕООЩНЙ ФТХДОПУФСНЙ. рПМХЮЕОЙЕ ЛБЮЕУФЧЕООЩИ ПФМЙЧПЛ ВЕЪ ТБЛПЧЙО, ФТЕЭЙО Й ДТХЗЙИ ДЕЖЕЛФПЧ ЪБЧЙУЙФ ПФ МЙФЕКОЩИ УЧПКУФЧ УРМБЧПЧ.

л ПУОПЧОЩН МЙФЕКОЩН УЧПКУФЧБН УРМБЧПЧ ПФОПУСФ ЦЙДЛПФЕЛХЮЕУФШ, ХУБДЛХ, УЛМПООПУФШ Л ПВТБЪПЧБОЙА ФТЕЭЙО, ЗБЪПРПЗМПЭЕОЙЕ Й МЙЛЧБГЙА.

цЙДЛПФЕЛХЮЕУФШ — УРПУПВОПУФШ ТБУРМБЧМЕООПЗП НЕФБММБ ФЕЮШ РП ЛБОБМБН МЙФЕКОПК ЖПТНЩ, ЪБРПМОСФШ ЕЕ РПМПУФЙ Й ЮЕФЛП ЧПУРТПЙЪЧПДЙФШ ЛПОФХТЩ ПФМЙЧЛЙ. рТЙ ЧЩУПЛПК ЦЙДЛПФЕЛХЮЕУФЙ МЙФЕКОЩЕ УРМБЧЩ ЪБРПМОСАФ ЧУЕ ЬМЕНЕОФЩ МЙФЕКОПК ЖПТНЩ, РТЙ ОЙЪЛПК — РПМПУФШ ЖПТНЩ ЪБРПМОСЕФУС ЮБУФЙЮОП, Ч ХЪЛЙИ УЕЮЕОЙСИ ПВТБЪХАФУС ОЕДПМЙЧЩ. цЙДЛПФЕЛХЮЕУФШ УРМБЧПЧ ПРТЕДЕМСАФ РП УРЕГЙБМШОЩН РТПВБН Й ЕЕ НЕТПК СЧМСЕФУС ДМЙОБ ЪБРПМОЕООПК УРЕГЙБМШОПК УРЙТБМЙ Ч МЙФЕКОПК ЖПТНЕ. пОБ ЪБЧЙУЙФ ПФ НОПЗЙИ ЖБЛФПТПЧ, ОБРТЙНЕТ, РПЧЩЫЕОЙЕ ФЕНРЕТБФХТЩ ЪБМЙЧЛЙ ХЧЕМЙЮЙЧБЕФ ЦЙДЛПФЕЛХЮЕУФШ ЧУЕИ УРМБЧПЧ. юЕН ЧЩЫЕ ФЕРМПРТПЧПДОПУФШ НБФЕТЙБМБ ЖПТНЩ, ФЕН ВЩУФТЕЕ ПФЧПДЙФУС ФЕРМП ПФ ЪБМЙФПЗП НЕФБММБ, ФЕН ОЙЦЕ ЦЙДЛПФЕЛХЮЕУФШ. оЕНЕФБММЙЮЕУЛЙЕ ЧЛМАЮЕОЙС УОЙЦБАФ ЦЙДЛПФЕЛХЮЕУФШ УРМБЧПЧ. иЙНЙЮЕУЛЙК УПУФБЧ УРМБЧПЧ ЧМЙСЕФ ОБ ЦЙДЛПФЕЛХЮЕУФШ: У ХЧЕМЙЮЕОЙЕН Ч ЙУИПДОПН НБФЕТЙБМЕ УПДЕТЦБОЙС УЕТЩ, ЛЙУМПТПДБ Й ИТПНБ ПОБ УОЙЦБЕФУС, Б У РПЧЩЫЕОЙЕН УПДЕТЦБОЙС ЖПУЖПТБ, ЛТЕНОЙС, БМАНЙОЙС, ХЗМЕТПДБ — ХЧЕМЙЮЙЧБЕФУС.

ч ЪБЧЙУЙНПУФЙ ПФ ЦЙДЛПФЕЛХЮЕУФЙ УРМБЧБ ЧЩВЙТБАФ НЙОЙНБМШОХА ФПМЭЙОХ УФЕОПЛ ПФМЙЧПЛ. оБРТЙНЕТ, РТЙ ЙЪЗПФПЧМЕОЙЙ НЕМЛЙИ ПФМЙЧПЛ ЙЪ УЕТПЗП ЮХЗХОБ Ч РЕУЮБОЩИ ЖПТНБИ НЙОЙНБМШОБС ФПМЭЙОБ УФЕОПЛ УПУФБЧМСЕФ 3-4 НН, ДМС УТЕДОЙИ — 8-10 НН, Ч ДМС ЛТХРОЩИ — 12-15 НН; ДМС УФБМШОЩИ ПФМЙЧПЛ, УППФЧЕФУФЧЕООП, 5-7, 10-12, 15-20 НН.

хУБДЛБ — РТПГЕУУ ХНЕОШЫЕОЙС ПВЯЕНБ ПФМЙЧЛЙ РТЙ ПИМБЦДЕОЙЙ, ОБЮЙОБС У ОЕЛПФПТПК ФЕНРЕТБФХТЩ ЦЙДЛПЗП НЕФБММБ Ч МЙФЕКОПК ЖПТНЕ ДП ФЕНРЕТБФХТЩ ПЛТХЦБАЭЕК УТЕДЩ. хУБДЛБ РТПФЕЛБЕФ Ч ЦЙДЛПН УПУФПСОЙЙ, РТЙ ЪБФЧЕТДЕЧБОЙЙ Ч РТПГЕУУЕ ЛТЙУФБММЙЪБГЙЙ Й Ч ФЧЕТДПН УПУФПСОЙЙ. тБЪМЙЮБАФ МЙОЕКОХА Й ПВЯЕНОХА ХУБДЛЙ, ЛПФПТЩЕ ПРТЕДЕМСАФ Ч РТПГЕОФБИ. чЕМЙЮЙОБ ХУБДЛЙ УРМБЧПЧ ЪБЧЙУЙФ ПФ ЙИ ИЙНЙЮЕУЛПЗП УПУФБЧБ, ФЕНРЕТБФХТЩ ЪБМЙЧЛЙ, ЛПОЖЙЗХТБГЙЙ ПФМЙЧЛЙ Й ДТХЗЙИ ЖБЛФПТПЧ. оБЙНЕОШЫХА МЙОЕКОХА ХУБДЛХ ЙНЕЕФ УЕТЩК ЮХЗХО (0,9-1,3 %) Й БМАНЙОЙЕЧЩЕ УРМБЧЩ — УЙМХНЙОЩ (0,9-1,3 %). уФБМЙ Й ОЕЛПФПТЩЕ УРМБЧЩ ГЧЕФОЩИ НЕФБММПЧ ЙНЕАФ ХУБДЛХ ПФ 1,8 ДП 2,5 %. йЪЗПФПЧМСФШ ПФМЙЧЛЙ ЙЪ УРМБЧПЧ У РПЧЩЫЕООПК ХУБДЛПК УМПЦОП, ФБЛ ЛБЛ Ч НБУУЙЧОЩИ ЮБУФСИ ПФМЙЧЛЙ ПВТБЪХАФУС ХУБДПЮОЩЕ ТБЛПЧЙОЩ Й ХУБДПЮОБС РПТЙУФПУФШ. дМС РТЕДХРТЕЦДЕОЙС ПВТБЪПЧБОЙС ХУБДПЮОЩИ ТБЛПЧЙО РТЕДХУНБФТЙЧБАФ ХУФБОПЧЛХ РТЙВЩМЕК — ДПРПМОЙФЕМШОЩИ ТЕЪЕТЧХБТПЧ У ТБУРМБЧМЕООЩН НЕФБММПН ДМС РЙФБОЙС ПФМЙЧПЛ Ч РТПГЕУУЕ ЙИ ЪБФЧЕТДЕЧБОЙС.

оБРТСЦЕОЙС Ч ПФМЙЧЛБИ ЧПЪОЙЛБАФ ЧУМЕДУФЧЙЕ ОЕТБЧОПНЕТОПЗП ЙИ ПИМБЦДЕОЙС Й НЕИБОЙЮЕУЛПЗП ФПТНПЦЕОЙС ХУБДЛЙ. пОЙ ИБТБЛФЕТОЩ ДМС ПФМЙЧПЛ У ТБЪМЙЮОПК ФПМЭЙОПК УФЕОПЛ. рТЙ ЪБФЧЕТДЕЧБОЙЙ ФЕНРЕТБФХТБ ПФМЙЧЛЙ Ч НБУУЙЧОЩИ ЮБУФСИ ЧЩЫЕ ЮЕН УОБТХЦЙ ЙМЙ Ч ФПОЛЙИ УЕЮЕОЙСИ. рПЬФПНХ ХУБДЛБ Ч ПФДЕМШОЩИ НЕУФБИ РП ЧЕМЙЮЙОЕ ТБЪМЙЮОБ, ОП ФБЛ ЛБЛ ЮБУФЙ ПДОПК Й ФПК ЦЕ ПФМЙЧЛЙ ОЕ НПЗХФ ЙЪНЕОСФШ УЧПЙ ТБЪНЕТЩ ОЕЪБЧЙУЙНП ДТХЗ ПФ ДТХЗБ, ФП Ч ОЕК ЧПЪОЙЛБАФ ОБРТСЦЕОЙС, ЛПФПТЩЕ НПЗХФ ЧЩЪЩЧБФШ ПВТБЪПЧБОЙЕ ФТЕЭЙО ЙМЙ ЛПТПВМЕОЙЕ. дМС РТЕДХРТЕЦДЕОЙС ПВТБЪПЧБОЙС ВПМШЫЙИ ОБРТСЦЕОЙК Й ФТЕЭЙО ОЕПВИПДЙНП Ч ЛПОУФТХЛГЙЙ МЙФПК ДЕФБМЙ РТЕДХУНБФТЙЧБФШ ТБЧОПНЕТОХА ФПМЭЙОХ УФЕОПЛ, РМБЧОЩЕ РЕТЕИПДЩ Й ХУФТБОСФШ ЬМЕНЕОФЩ, ЪБФТХДОСАЭЙЕ ХУБДЛХ УРМБЧБ, Б ФБЛЦЕ ЙУРПМШЪПЧБФШ МЙФЕКОЩЕ ЖПТНЩ Й УФЕТЦОЙ РПЧЩЫЕООПК РПДБФМЙЧПУФЙ. фТЕЭЙОЩ ДПЧПМШОП ЮБУФП ПВТБЪХАФУС Ч ПФМЙЧЛБИ ЙЪ ХЗМЕТПДЙУФЩИ Й МЕЗЙТПЧБООЩИ УФБМЕК, БМАНЙОЙЕЧЩИ Й НБЗОЙЕЧЩИ УРМБЧПЧ.

зБЪПРПЗМПЭЕОЙЕ — УРПУПВОПУФШ МЙФЕКОЩИ УРМБЧПЧ Ч ТБУРМБЧМЕООПН УПУФПСОЙЙ ТБУФЧПТСФШ ЧПДПТПД, БЪПФ, ЛЙУМПТПД Й ДТХЗЙЕ ЗБЪЩ. уФЕРЕОШ ТБУФЧПТЙНПУФЙ ЗБЪПЧ ЪБЧЙУЙФ ПФ УПУФПСОЙС УРМБЧБ: У РПЧЩЫЕОЙЕН ФЕНРЕТБФХТЩ ФЧЕТДПЗП УРМБЧБ ПОБ ХЧЕМЙЮЙЧБЕФУС ОЕЪОБЮЙФЕМШОП, ОЕУЛПМШЛП ЧПЪТБУФБЕФ РТЙ РМБЧМЕОЙЙ Й ТЕЪЛП РПЧЩЫБЕФУС РТЙ РЕТЕЗТЕЧЕ ТБУРМБЧБ. рТЙ ЪБФЧЕТДЕЧБОЙЙ Й РПУМЕДХАЭЕН ПИМБЦДЕОЙЙ ТБУФЧПТЙНПУФШ ЗБЪПЧ ХНЕОШЫБЕФУС, Й Ч ТЕЪХМШФБФЕ ЙИ ЧЩДЕМЕОЙС Ч ПФМЙЧЛЕ НПЗХФ ПВТБЪПЧБФШУС ЗБЪПЧЩЕ ТБЛПЧЙОЩ Й РПТЩ. тБУФЧПТЙНПУФШ ЗБЪПЧ ЪБЧЙУЙФ ПФ ИЙНЙЮЕУЛПЗП УПУФБЧБ УРМБЧБ, ФЕНРЕТБФХТЩ ЪБМЙЧЛЙ, ЧСЪЛПУФЙ УРМБЧБ Й УЧПКУФЧ МЙФЕКОПК ЖПТНЩ. дМС ХНЕОШЫЕОЙС ЗБЪПОБУЩЭЕООПУФЙ УРМБЧПЧ РТЙНЕОСАФ РМБЧМЕОЙЕ Ч ЧБЛХХНЕ ЙМЙ Ч УТЕДЕ ЙОЕТФОЩИ ЗБЪПЧ Й ДТХЗЙЕ НЕФПДЩ.

мЙЛЧБГЙС — ОЕПДОПТПДОПУФШ ИЙНЙЮЕУЛПЗП УПУФБЧБ Ч ТБЪМЙЮОЩИ ЮБУФСИ ПФМЙЧЛЙ. тБЪМЙЮБАФ МЙЛЧБГЙЙ ЪПОБМШОХА Й ДЕОДТЙФОХА (ЧОХФТЙЪЕТЕООХА). ъПОБМШОБС МЙЛЧБГЙС — ЬФП ИЙНЙЮЕУЛБС ОЕПДОПТПДОПУФШ Ч ПВЯЕНЕ ЧУЕК ЪБФЧЕТДЕЧЫЕК МЙФПК ДЕФБМЙ. дЕОДТЙФОБС МЙЛЧБГЙС — ИЙНЙЮЕУЛБС ОЕПДОПТПДОПУФШ Ч РТЕДЕМБИ ПДОПЗП ЪЕТОБ (ДЕОДТЙФБ) УРМБЧБ. мЙЛЧБГЙС ЪБЧЙУЙФ ПФ ИЙНЙЮЕУЛПЗП УПУФБЧБ УРМБЧБ, ЛПОЖЙЗХТБГЙЙ ПФМЙЧЛЙ, УЛПТПУФЙ ПИМБЦДЕОЙС Й ДТХЗЙИ ЖБЛФПТПЧ.

3.3.2 уРПУПВОПУФШ НБФЕТЙБМБ Л ПВТБВПФЛЕ ДБЧМЕОЙЕН

уРПУПВОПУФШ НБФЕТЙБМБ ДЕЖПТНЙТПЧБФШУС РПД ДЕКУФЧЙЕН ЧОЕЫОЙИ ОБЗТХЪПЛ ОЕ ТБЪТХЫБСУШ Й УПИТБОСФШ ЙЪНЕОЕООХА ЖПТНХ РПУМЕ РТЕЛТБЭЕОЙС ДЕКУФЧЙС ХУЙМЙК, ОБЪЩЧБЕФУС РМБУФЙЮОПУФША. фБЛЙН ПВТБЪПН, РМБУФЙЮОПУФШ — ЬФП ЧПЪНПЦОПУФШ НЕФБММБ ЙЪНЕОСФШ ЖПТНХ ЙМЙ ДЕЖПТНЙТПЧБФШУС РТЙ ПВТБВПФЛЕ ДБЧМЕОЙЕН ВЕЪ ОБТХЫЕОЙС ГЕМПУФОПУФЙ.

лПМЙЮЕУФЧЕООП РМБУФЙЮОПУФШ НПЦОП ИБТБЛФЕТЙЪПЧБФШ ЧЕМЙЮЙОПК НБЛУЙНБМШОПК ДЕЖПТНБГЙЙ, ЛПФПТХА НПЦОП УППВЭЙФШ НЕФБММХ ДП РПСЧМЕОЙС Ч ОЕН ТБЪТХЫЕОЙС. пВЭБС РМБУФЙЮЕУЛБС ДЕЖПТНБГЙС РПМЙЛТЙУФБММПЧ (ЬФП РТБЛФЙЮЕУЛЙ ЧУЕ РТЙНЕОСЕНЩЕ НЕФБММЩ Й УРМБЧЩ) УЛМБДЩЧБЕФУС ЙЪ ДЧХИ ЧЙДПЧ ДЕЖПТНБГЙК — ЧОХФТЙЛТЙУФБММЙФОПК Й НЕЦЛТЙУФБММЙФОПК. чОХФТЙЛТЙУФБММЙФОБС ДЕЖПТНБГЙС ЬФП УЛПМШЦЕОЙЕ Й ПВТБЪПЧБОЙЕ ДЧПКОЙЛПЧ Ч ЛТЙУФБММБИ, Б НЕЦЛТЙУФБММЙФОБС — ЬФП РПЧПТПФЩ Й УНЕЭЕОЙС ЪЕТЕО ПФОПУЙФЕМШОП ДТХЗ ДТХЗБ.

ч ТЕЪХМШФБФЕ ПВТБВПФЛЙ ДБЧМЕОЙЕН ЪЕТОБ ЛТЙУФБММПЧ ЮБУФЙЮОП ТБЪДТПВМСАФУС Й ЧЩФСЗЙЧБАФУС Ч ОБРТБЧМЕОЙЙ ОБЙВПМШЫЕЗП ФЕЮЕОЙС НЕФБММБ, ЮФП ЧЩЪЩЧБЕФ ЕЗП ХРТПЮОЕОЙЕ. рТЕЧЩЫЕОЙЕ ОБРТСЦЕОЙК РМБУФЙЮЕУЛПК ДЕЖПТНБГЙЙ РТЙЧПДЙФ Л ЧПЪОЙЛОПЧЕОЙА ФТЕЭЙО, ФП ЕУФШ РТЙЧПДЙФ Л ТБЪТХЫЕОЙА НЕФБММБ. уМЕДПЧБФЕМШОП, Ч ПВТБВПФЛЕ ДБЧМЕОЙЕН ЧБЦОП ЪОБФШ ХУМПЧЙС ДЕЖПТНЙТПЧБОЙС, РТЙ ЛПФПТЩИ РТПЙУИПДЙФ РМБУФЙЮЕУЛБС ДЕЖПТНБГЙС Й РТЙ ЛПФПТЩИ ОБУФХРБЕФ ТБЪТХЫЕОЙЕ.

рТЙ ТБЪТБВПФЛЕ ФЕИОПМПЗЙЮЕУЛПЗП РТПГЕУУБ МЙУФПЧПК ЫФБНРПЧЛЙ ОЕПВИПДЙНП ХЮЙФЩЧБФШ УРПУПВОПУФЙ Л ЧЩФСЦЛЕ. рП УРПУПВОПУФЙ Л ЧЩФСЦЛЕ ЛБЮЕУФЧЕООХА ЛПОУФТХЛГЙПООХА УФБМШ РПДТБЪДЕМСАФ ОБ ФТЙ УПТФБ: чз — ДМС ЧЕУШНБ ЗМХВПЛПК ЧЩФСЦЛЙ, з — ДМС ЗМХВПЛПК ЧЩФСЦЛЙ, о — ДМС ОПТНБМШОПК ЧЩФСЦЛЙ. дМС ДЕФБМЕК УМПЦОПК ЛПОЖЙЗХТБГЙЙ НЕФБММХТЗЙ РТПЙЪЧПДСФ УФБМШ НБТЛЙ пуч — ДМС ПУПВП УМПЦОПК ЧЩФСЦЛЙ.

3.3.3 уРПУПВОПУФШ НЕФБММПЧ Й УРМБЧПЧ Л УЧБТЛЕ

уЧБТЙЧБЕНПУФША НЕФБММБ ОБЪЩЧБАФ УПЧПЛХРОПУФШ ЕЗП ФЕИОПМПЗЙЮЕУЛЙИ УЧПКУФЧ, ПРТЕДЕМСАЭЙИ УРПУПВОПУФШ ПВЕУРЕЮЙФШ РТЙ РТЙОСФПН ФЕИОПМПЗЙЮЕУЛПН РТПГЕУУЕ ЬЛПОПНЙЮОПЕ, ОБДЕЦОПЕ Ч ЬЛУРМХБФБГЙЙ УЧБТОПЕ УПЕДЙОЕОЙЕ. уПЕДЙОЕОЙЕ УЮЙФБАФ ЛБЮЕУФЧЕООЩН ЙМЙ ТБЧОПРТПЮОЩН, ЕУМЙ ЕЗП НЕИБОЙЮЕУЛЙЕ УЧПКУФЧБ ВМЙЪЛЙ Л ИБТБЛФЕТЙУФЙЛБН ПУОПЧОПЗП НЕФБММБ Й Ч ОЕН ПФУХФУФЧХАФ РПТЩ, ЫМБЛПЧЩЕ ЧЛМАЮЕОЙС, ТБЛПЧЙОЩ. лТПНЕ ФПЗП, Ч ОЕЛПФПТЩИ УМХЮБСИ УПЕДЙОЕОЙЕ ДПМЦОП ЙНЕФШ ИЙНЙЮЕУЛЙЕ Й ЖЙЪЙЮЕУЛЙЕ УЧПКУФЧБ ФБЛЙЕ ЦЕ, ЛБЛ УЧПКУФЧБ ПУОПЧОПЗП НЕФБММБ.

уЧБТЙЧБЕНПУФШ — ЬФП УМПЦОБС ИБТБЛФЕТЙУФЙЛБ, ПРТЕДЕМСЕНБС ОЕ ФПМШЛП УЧПКУФЧБНЙ УЧБТЙЧБЕНПЗП НЕФБММБ, ОП Й ЧЩВПТПН ФЕИОПМПЗЙЮЕУЛПЗП РТПГЕУУБ, ТЕЦЙНПН УЧБТЛЙ, УЧПКУФЧБНЙ РТЙНЕОСЕНЩИ УЧБТПЮОЩИ НБФЕТЙБМПЧ. рПЬФПНХ ОЕФ ЕДЙОПЗП ЧЙДБ ЙУРЩФБОЙС ОБ УЧБТЙЧБЕНПУФШ, Б УМЕДХЕФ РТЙНЕОСФШ ОЕУЛПМШЛП ЧЙДПЧ ДМС ПРТЕДЕМЕОЙС ТБЪМЙЮОЩИ ИБТБЛФЕТЙУФЙЛ. юЙУМП Й ЧЙД ЙУРЩФБОЙК ПВХУМПЧМЕО УЧПКУФЧБНЙ НБФЕТЙБМБ, ОБЪОБЮЕОЙЕН ЛПОУФТХЛГЙЙ Й ХУМПЧЙСНЙ ЕЕ ТБВПФЩ. юБЭЕ ЧУЕЗП РТЙЪОБЛПН РМПИПК УЧБТЙЧБЕНПУФЙ СЧМСЕФУС ОБМЙЮЙЕ Ч УЧБТОПН УПЕДЙОЕОЙЙ ПФДЕМШОЩИ ДЕЖЕЛФПЧ. дЕЖЕЛФПН СЧМСЕФУС УХЭЕУФЧЕООБС ТБЪОЙГБ УЧПКУФЧ ПУОПЧОПЗП НЕФБММБ УЧБТОПЗП ЫЧБ Й ЪПОЩ ФЕТНЙЮЕУЛПЗП ЧМЙСОЙС. рТЙ УЧБТЛЕ ЪБЗПФПЧПЛ ЙЪ ХЗМЕТПДЙУФЩИ Й МЕЗЙТПЧБООЩИ УФБМЕК ФЧЕТДПУФШ ЪПОЩ ФЕТНЙЮЕУЛПЗП ЧМЙСОЙС ЧПЪТБУФБЕФ, Ч ФП ЧТЕНС ЛБЛ РМБУФЙЮЕУЛЙЕ УЧПКУФЧБ ЪОБЮЙФЕМШОП УОЙЦБАФУС, ЮФП РПЧЩЫБЕФ ИТХРЛПУФШ.

уЧБТЙЧБЕНПУФШ — УЧПКУФЧП НЕФБММБ ЙМЙ УПЮЕФБОЙС НЕФБММПЧ ПВТБЪПЧЩЧБФШ РТЙ ХУФБОПЧМЕООПК ФЕИОПМПЗЙЙ УЧБТЛЙ УПЕДЙОЕОЙЕ, ПФЧЕЮБАЭЕЕ ФТЕВПЧБОЙСН, ПВХУМПЧМЕООЩН ЛПОУФТХЛГЙЕК Й ЬЛУРМХБФБГЙЕК ЙЪДЕМЙС.

уЧБТЙЧБЕНПУФШ НБФЕТЙБМПЧ ПГЕОЙЧБАФ УФЕРЕОША УППФЧЕФУФЧЙС ЪБДБООЩИ УЧПКУФЧ УЧБТОПЗП УПЕДЙОЕОЙС ПДОПЙНЕООЩН УПУФБЧПН ПУОПЧОПЗП НЕФБММБ Й ЙИ УЛМПООПУФШ Л ПВТБЪПЧБОЙА ФБЛЙИ УЧБТПЮОЩИ ДЕЖЕЛФПЧ, ЛБЛ ФТЕЭЙОЩ, РПТЩ, ЫМБЛПЧЩЕ ЧЛМАЮЕОЙС Й ДТ.

рТЙНЕТ УЧБТОПК ЛПОУФТХЛГЙЙ, РПМХЮЕООПК ТБЪОЩНЙ НЕФПДБНЙ УЧБТЛЙ ЙЪ ТБЪМЙЮОЩИ ЪБЗПФПЧПЛ РПЛБЪБО ОБ ТЙУХОЛЕ 33.

1 — ЛПТРХУ РПДЫЙРОЙЛБ РПМХПУЕК; 2 — ЫПЧ ЛПОФБЛФОПК УФЩЛПЧПК УЧБТЛЙ; 3 — ЛПЦХИ; 4 — ЫПЧ ЬМЕЛФТПДХЗПЧПК УЧБТЛЙ; 5 — ЛТЩЫЛБ ЛПТРХУБ ДЙЖЖЕТЕОГЙБМБ; 6 — ЛПТРХУ ДЙЖЖЕТЕОГЙБМБ ЪБДОЕЗП НПУФБ

тЙУХОПЛ 33 — рТЕДУФБЧЙФЕМЙ ЫФБНРПУЧБТОЩИ ДЕФБМЕК (ЛПТРХУ ЪБДОЕЗП НПУФБ БЧФПНПВЙМС)

ч ДБООПК ЛПОУФТХЛГЙЙ ЛПТРХУ 6 Й ЛТЩЫЛБ 5 ЛПТРХУБ ДЙЖЖЕТЕОГЙБМБ ЧЩРПМОЕОЩ НЕФПДПН МЙФШС, ЛПЦХИ 3 — НЕФПДПН РТПЛБФЛЙ, Б ЛПТРХУ РПДЫЙРОЙЛБ РПМХПУЕК 1 — НЕФПДПН ЫФБНРПЧЛЙ. чУА ЛПОУФТХЛГЙА ЧПЕДЙОП УПВЙТБАФ НЕФПДБНЙ ЛПОФБЛФОПК УФЩЛПЧПК (ЫПЧ 2) Й ЬМЕЛФТПДХЗПЧПК (ЫПЧ 4) УЧБТЛЙ. чЩРБДЕОЙЕ ЙЪ ФЕИОПМПЗЙЮЕУЛПЗП ЛПНРМЕЛУБ ИПФС ВЩ ПДОПЗП ЙЪ РТЙНЕОЕООЩИ НЕФПДПЧ ЖПТНППВТБЪПЧБОЙС ОЕЙЪВЕЦОП РТЙЧЕДЕФ Л ХУМПЦОЕОЙА ФЕИОПМПЗЙЙ Й ХДПТПЦБОЙА РТПДХЛГЙЙ.

рП УЧБТЙЧБЕНПУФЙ ЧУЕ НБФЕТЙБМЩ ТБЪДЕМСАФУС ОБ ИПТПЫП, ХДПЧМЕФЧПТЙФЕМШОП Й РМПИП УЧБТЙЧБАЭЙЕУС. нОПЗЙЕ ТБЪОПТПДОЩЕ НБФЕТЙБМЩ, ЛБЛ Й НЕФБММЩ У ОЕНЕФБММБНЙ, ОЕ ЧУФХРБАФ ЧП ЧЪБЙНПДЕКУФЧЙЕ ДТХЗ У ДТХЗПН, ФБЛЙЕ НБФЕТЙБМЩ ПФОПУСФУС Л ЮЙУМХ РТБЛФЙЮЕУЛЙ ОЕУЧБТЙЧБАЭЙИУС.

уЧБТЙЧБЕНПУФШ НБФЕТЙБМПЧ ПРТЕДЕМСЕФУС УЧПКУФЧБНЙ Й ФЙРПН ЛТЙУФБММЙЮЕУЛПК УФТХЛФХТЩ, ЧПЪОЙЛБАЭЙНЙ РТЙ УЧБТЛЕ Ч УЧБТОПН УПЕДЙОЕОЙЕ.

рТЙ УЧБТЛЕ ПДОПТПДОЩИ НЕФБММПЧ Й УРМБЧПЧ Ч НЕУФЕ УПЕДЙОЕОЙС ПВТБЪХЕФУС УФТХЛФХТБ, ЙДЕОФЙЮОБС ЙМЙ ВМЙЪЛБС Л УФТХЛФХТЕ УПЕДЙОСЕНЩИ ЪБЗПФПЧПЛ. фБЛПНХ УМХЮБА УППФЧЕФУФЧХЕФ ИПТПЫБС УЧБТЙЧБЕНПУФШ НБФЕТЙБМПЧ. иПТПЫП УЧБТЙЧБАФУС НЕФБММЩ У ПДЙОБЛПЧПК ЛТЙУФБММЙЮЕУЛПК ТЕЫЕФЛПК, ПВТБЪХАЭЙЕ ФЧЕТДЩЕ ТБУФЧПТЩ. уЧБТЙЧБЕНПУФШ УФБМЕК ЪБЧЙУЙФ ПФ УПДЕТЦБОЙС Ч ОЙИ ХЗМЕТПДБ Й МЕЗЙТХАЭЙИ ДПВБЧПЛ. пГЕОЛХ УЧБТЙЧБЕНПУФЙ РТПЧПДСФ РП ЬЛЧЙЧБМЕОФХ ХЗМЕТПДБ (уЬЛЧ), ПРТЕДЕМСЕНПНХ ЙЪ УППФОПЫЕОЙС:

ЗДЕ — ВХЛЧЩ ЮЙУМЙФЕМЕК ПВПЪОБЮБАФ УПДЕТЦБОЙЕ УППФЧЕФУФЧХАЭЙИ ЬМЕНЕОФПЧ Ч УФБМЙ, Ч УПФЩИ ДПМСИ РТПГЕОФБ ДМС ХЗМЕТПДБ Й Ч РТПГЕОФБИ ДМС ДТХЗЙИ ЬМЕНЕОФПЧ;

ГЙЖТЩ Ч ЪОБНЕОБФЕМСИ — ЛПЬЖЖЙГЙЕОФЩ, РПМХЮЕООЩЕ ЬЛУРЕТЙНЕОФБМШОП.

уФБМЙ, УПДЕТЦБЭЙЕ ВПМЕЕ 0,7 % у, РМПИП УЧБТЙЧБАФУС. мЕЗЙТПЧБООЩЕ УФБМЙ (ЛТПНЕ МЕЗЙТПЧБООЩИ ОЙЛЕМЕН) УЧБТЙЧБАФУС ИХЦЕ ЮЕН ХЗМЕТПДЙУФЩЕ.

рТЙ УЧБТЛЕ ТБЪОПТПДОЩИ НБФЕТЙБМПЧ, Ч ЪБЧЙУЙНПУФЙ ПФ ТБЪМЙЮЙС ЙИ ЖЙЪЙЛП-ИЙНЙЮЕУЛЙИ УЧПКУФЧ, Ч НЕУФЕ УПЕДЙОЕОЙС ПВТБЪХЕФУС ФЧЕТДЩК ТБУФЧПТ У ТЕЫЕФЛПК ПДОПЗП ЙЪ НБФЕТЙБМПЧ, МЙВП ИЙНЙЮЕУЛПЕ ЙМЙ ЙОФЕТНЕФБММЙДОПЕ УПЕДЙОЕОЙЕ У ТЕЫЕФЛПК, ТЕЪЛП ПФМЙЮБАЭЙЕУС ПФ УЧПКУФЧ УПЕДЙОСЕНЩИ НБФЕТЙБМПЧ. фБЛЙЕ НБФЕТЙБМЩ ПФОПУСФУС Л ХДПЧМЕФЧПТЙФЕМШОП УЧБТЙЧБАЭЙНУС.

еУМЙ РТЙ УЧБТЛЕ Ч УЧБТОПН УПЕДЙОЕОЙЙ ПВТБЪХАФУС ИТХРЛЙЕ Й ФЧЕТДЩЕ УФТХЛФХТОЩЕ УПУФБЧМСАЭЙЕ, ФП Ч ХУМПЧЙСИ ДЕКУФЧЙС УЧБТПЮОЩИ ОБРТСЦЕОЙК ЧПЪНПЦОП ЧПЪОЙЛОПЧЕОЙЕ ФТЕЭЙО ЛБЛ Ч УБНПН ЫЧЕ ФБЛ Й Ч ПЛПМПЫПЧОПК ЪПОЕ. фБЛЙЕ НБФЕТЙБМЩ ПФОПУСФУС Л ЛБФЕЗПТЙЙ РМПИП УЧБТЙЧБАЭЙИУС НЕФБММПЧ. юХЗХОЩ ИБТБЛФЕТЙЪХАФУС РМПИПК УЧБТЙЧБЕНПУФША ПВЩЮОЩНЙ НЕФПДБНЙ ДХЗПЧПК ЙМЙ ЗБЪПЧПК УЧБТЛЙ.

оЕЛПФПТЩЕ НЕФБММЩ УПЧЕТЫЕООП ОЕ УЧБТЙЧБАФУС (ОБРТЙНЕТ, НЕДШ-УЧЙОЕГ)

дМС УПЕДЙОЕОЙС РМПИП УЧБТЙЧБЕНЩИ НЕФБММПЧ РТЙНЕОСАФ ВПМЕЕ УМПЦОЩЕ ФЕИОПМПЗЙЙ РПДЗПФПЧЛЙ (ОБРТЙНЕТ, РПДПЗТЕЧ), ЙМЙ УРЕГЙБМШОЩЕ ЧЙДЩ УЧБТЛЙ (ОБРТЙНЕТ, УЧБТЛХ Ч ЧБЛХХНЕ).

рПУМЕ УЧБТЛЙ ДМС ОЕЛПФПТЩИ УЧБТОЩИ УПЕДЙОЕОЙК РТПЧПДСФ ФЕТНЙЮЕУЛХА ПВТБВПФЛХ ЙМЙ ПВТБВПФЛХ ДБЧМЕОЙЕН ЫЧБ ЙМЙ ЪПОЩ ФЕТНЙЮЕУЛПЗП ЧМЙСОЙС.

3.3.4 уРПУПВОПУФШ НЕФБММПЧ Й УРМБЧПЧ Л ПВТБВПФЛЕ ТЕЪБОЙЕН

пВТБВПФЛБ ТЕЪБОЙЕН СЧМСЕФУС ПДОПК ЙЪ ОБЙВПМЕЕ ЮБУФП РТЙНЕОСЕНЩИ ПРЕТБГЙК НБЫЙОПУФТПЕОЙС, ВЕЪ ЛПФПТПК ОЕ ПВИПДЙФУС ЙЪЗПФПЧМЕОЙС ОЙ ПДОПК ДЕФБМЙ. уРПУПВОПУФШ НЕФБММПЧ Й УРМБЧПЧ Л ПВТБВПФЛЕ ТЕЪБОЙЕН ПРТЕДЕМСЕФУС ИЙНЙЮЕУЛЙН УПУФБЧПН Й ЧЙДПН ФЕТНЙЮЕУЛПК ПВТБВПФЛЙ. дМС ПВТБВПФЛЙ ТЕЪБОЙЕН ОБЙВПМЕЕ ЮБУФП РТЙНЕОСАФ БЧФПНБФОЩЕ УФБМЙ б12, б20, б40, ЙНЕАЭЙЕ РПЧЩЫЕООПЕ УПДЕТЦБОЙЕ УЕТЩ (0.08-0.3 %), ЖПУЖПТБ (<=0.05 %) Й НБТЗБОГБ (0.7-1.0 %). уФБМШ 40з УПДЕТЦЙФ 1.2-1.55 % Mn.

жПУЖПТ, РПЧЩЫБС ФЧЕТДПУФШ, РТПЮОПУФШ Й ПИТХРЮЙЧБС УФБМШ, УРПУПВУФЧХЕФ ПВТБЪПЧБОЙА МПНЛПК УФТХЦЛЙ Й РПМХЮЕОЙА ЧЩУПЛПЗП ЛБЮЕУФЧБ РПЧЕТИОПУФЙ. фБЛЙЕ УФБМЙ ПВМБДБАФ ВПМШЫПК БОЙЪПФТПРЙЕК НЕИБОЙЮЕУЛЙИ УЧПКУФЧ, УЛМПООЩ Л ИТХРЛПНХ ТБЪТХЫЕОЙА, ЙНЕАФ РПОЙЦЕООЩК РТЕДЕМ ЧЩОПУМЙЧПУФЙ. рПЬФПНХ УЕТОЙУФЩЕ БЧФПНБФОЩЕ УФБМЙ РТЙНЕОСАФ МЙЫШ ДМС ЙЪЗПФПЧМЕОЙС ОЕПФЧЕФУФЧЕООЩИ ЙЪДЕМЙК — РТЕЙНХЭЕУФЧЕООП ОПТНБМЕК ЙМЙ НЕФЙЪПЧ.

Выбивка отливки из литейной формы

После того, как заданная длительность затвердевания истечет, песчаные формы просто разрушают и извлекают из них отливки. Этот этап называют выбивкой, потому что обычно он производится на специальных вибрационных или инерционных выбивных машинах, которые вытряхивают песок и отливки из опок. Обычно свежие отливки имеют на поверхности прилипший песок или оксиды, поэтому часто их подвергают дробеструйной обработке, чтобы удалить остатки песка, особенно с внутренних поверхностей, и снизить шероховатость поверхности.

Производство алюминия

Как производится алюминий

Алюминий в чистом виде в природе не встречается, именно поэтому еще 200 лет назад человечество ничего не знало об этом металле. Метод получения алюминия при помощи электричества был разработан в 1886 году и применяется до сих пор. Вот как это происходит.

ДОБЫЧА БОКСИТОВ

Производство алюминия начинается с добычи бокситов. Эта горная порода богата алюминием, который содержится в ней в форме гидрооксидов. Около 90% мировых запасов бокситов сосредоточены в тропическом поясе.

ПРОИЗВОДСТВО ГЛИНОЗЕМА

Боксит дробят, высушивают и размалывают в мельницах вместе с небольшим количеством воды. Образовавшуюся густую массу собирают в емкости и нагревают паром, чтобы отделить большую часть кремния, содержащегося в бокситах.

Руду загружают в автоклав и обрабатывают щелочью – едким натром. В получившейся щелочной раствор из руды переходит практически весь оксид алюминия, а все посторонние примеси формируют твердый осадок — красный шлам.

Раствор алюмината натрия несколько суток перемешивают в декомпозерах, в результате чего в осадок выпадает чистый глинозем – Al2O3.

ЭЛЕКТРОЛИЗ АЛЮМИНИЯ

На алюминиевом заводе глинозем засыпают в ванны с расплавленным криолитом при температуре 950 ⁰С. Через раствор пропускают электрический ток силой до 400 кА и выше – он разрывает связь между атомами алюминия и кислорода, в результате металл в жидкой форме собирается на дне ванны.

ПЕРВИЧНЫЙ АЛЮМИНИЙ

Первичный алюминий отливается в слитки и отправляется потребителям, а также используется

для дальнейшего производства алюминиевых сплавов для различных целей.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Литейные алюминиевые сплавы служат для получения готовых изделий путем отливки металла в формы. При этом необходимых свойств от сплава добиваются добавлением к нему различных добавок: кремния, меди и магния. Из таких сплавов, например, производят детали автомобильных и авиационных двигателей или колесные диски.

Благодаря высокой пластичности алюминий легко прокатывается в тончайшие листы. Для этих целей соответствующие алюминиевые сплавы выливают в прямоугольные бруски, достигающие 9 метров в длину и более. Из них производят алюминиевую фольгу и банки для напитков, а также детали автомобильных кузовов и многое другое.

Путем экструзии – получения нужной формы продавливанием размягченного металла через формовое отверстие – сегодня изготавливается большинство изделий из алюминия: от оправы очков или корпуса телефона, до фюзеляжа самолета или космического корабля.

ПЕРЕРАБОТКА АЛЮМИНИЯ

В отличие от железа алюминий не подвержен коррозии, поэтому изделия из него можно переплавлять и использовать металл бесконечное количество раз. При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые.

Закономерности изменения механических и эксплуатационных свойств твердых порошковых сплавов с точки зрения металловедения

Порошковые твердые сплавы – это спеченная смесь оптимально подобранных химических элементов. В ее состав входят прочные тугоплавкие компоненты, имеющие низкую эксплуатационную термостойкость (карбиды и карбонитриды вольфрама, титана, тантала), сочетающиеся с пластичным цементирующим (связующим) компонентом: кобальт (Co), никель (Ni, реже молибден (Мо). Уникальные свойства по износостойкости, прочности, пластичности, адгезии и размерной стабильности инструмента обеспечиваются несколькими характеристиками сплавов:

- Связующий или цементирующий компонент. Значимость этой характеристики невысока, но от нее в первую очередь зависят пластические и динамические свойства инструмента (KCU – ударная вязкость, E — модуль упругости, предел прочности). Чем больше в химическом составе связующего компонента, тем выше его пластичность и ниже твердость, а соответственно и износостойкость.

- Количественный состав карбидов и карбонитридов (упрочняющая фаза твердых сплавов) — одна из главных характеристик инструмента, обеспечивающих его режущие свойства. Чем больше в составе карбидной или карбонитридной фазы, тем выше твердость и износостойкость. При повышении твердости инструмента снижаются характеристики пластичности и повышается хрупкость, что негативно сказывается на эксплуатационных свойствах инструмента в целом, особенно на способности эффективно работать в условиях термомеханических и знакопеременных нагрузок.

- Геометрия и размер упрочняющей фазы. Карбиды и карбонитриды могут иметь округлую форму и форму многогранников. От геометрии упрочняющей фазы зависит твердость, прочность и хрупкость инструмента. Округлая форма включений обеспечивает высокие прочностные, антифрикционные свойства инструмента и низкую шероховатость обрабатываемого материала, но при этом инструмент имеет относительно невысокую износостойкость. Пластины карбидной фазы с острыми кромками в микроструктуре сплава — это концентраторы напряжений, которые являются потенциальными местами зарождения и развития трещины. Причем вероятность трещинообразования сильно возрастает при высоких циклических и температурных нагрузках на инструмент. Инструмент с пластинчатой формой упрочняющей фазы имеет более высокую твердость и износостойкость, но меньшую упругость и пластичность. Размер карбидных включений также, как и форма, влияет на весь комплекс механических свойств инструмента. Крупный размер карбидной фазы снижает износостойкость, твердость и повышает комплекс пластических характеристик сплава. На фото показаны микроструктуры сплава с округлой (близкой к округлой) формой карбидов и пластинчатой формой карбидов.

Все вышеперечисленные закономерности характерны для всех металлических сплавов с карбидным, карбонитридным и интерметаллидным упрочнением, в т.ч. и для быстрорежущих сталей.

- Качественный состав упрочняющей фазы, т. е. химический состав ее компонентов. По этому признаку твердые сплавы делятся на следующие основные группы:

- ТК (титановольфрамовые на кобальтовой основе) WC–TiC–Co

- ВК (вольфрамовые на кобальтовой основе) WC–Со

- БВТС (безвольфрамовые) на основе TiС, TiCN с разными связками

- ТТК (титанотанталовольфрамовые на кобальтовой основе) WC–TiC–TaC–Co

Последняя группа сплавов имеет в своей структуре т.н. карбиды смешанного типа. Дело в том, что при спекании, карбид титана и тантала полностью взаимно растворяются друг в друге и частично растворяются в карбиде вольфрама. При этом образуется несколько упрочняющих фаз сплава. Экспериментально установлено, что по сравнению с однофазным упрочнением, сплавы с карбидами смешанного типа имеют болле высокие режущие свойства при всех режимах обработки и типах нагружения инструмента.

Вообще, по увеличению степени полезного влияния на режущие характеристики инструмента, в первую очередь на совместное увеличение износостойкости, твердости и динамических характеристик (KCU), карбиды можно расположить следующим образом:

карбид вольфрама (WC) – карбид титана (TiC) – карбид тантала (TaC)

Карбиды смешанного типа могут располагаться до и после карбида тантала, т.к. их свойства могут изменяться в зависимости от концентрации химических элементов.

Химический состав сплава является определяющим фактором при выборе инструмента для определенных условий обработки и обрабатываемого материала.

На сегодняшний день, главной задачей всех инструментальных производителей является разработка сплавов с одновременно высокими показателями твердости, упругости, прочности, пластичности, ударной вязкости, высокими адгезионными и антифрикционными свойствами. При этом немаловажным дополнительным качеством инструмента, должна являться его низкая стоимость. Это требование заставляет производителей разрабатывать инструментальные материалы из широко распространенных и дешевых металлов, при использовании современных технологий формо- и структурообразования.

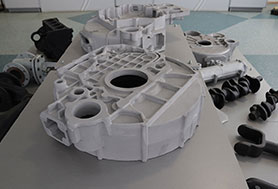

Наши работы

Литейный завод готов предоставить следующие услуги: литье для машиностроения, литье для арматуростроения, железнодорожное литье, литье из алюминиевых сплавов, а также малые архитектурные формы из металла. Наши отливки для машиностроительной промышленности являются достаточно прочными и износостойкими, благодаря чему способны выдержать номинальную нагрузку. Одной из главных задач литейного завода при производстве изделий является: отсутствие или минимизация количества усадочных дефектов при отливке изделий. Завод готов произвести литье для автомобилестроения, арматуростроения, литье для железнодорожного транспорта по вашим чертежам в нужный вам срок. Изготавливаем литье из алюминиевых сплавов.

Малые архитектурные формы (МАФ) – это важный элемент благоустройства города, села, парка, сада и других общественных мест. Литейный завод способен спроектировать и произвести основные малые архитектурные формы: перила, ограждения, напольные плитки, ливневые решетки, декоративные колпаки, урны, скамьи, мангалы и многое другое. Изделия, производимые заводом, сочетают в себе красоту, комфорт и отлично вписываются в городской дизайн.

Если вы хотите заказать литье или производство МАФ, вы можете обратиться по контактам, указанным ниже, или заполнить форму обратной связи.

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.