Хромирование металлических изделий

Технология хромирования деталей

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

- Краткое описание процесса

- Особенности технологии

- Диффузный метод гальванической обработки

- Химическое хромирование

- Обработка посредством напыления

- Подготовка к хромированию металла

- Подвиды хромирования

Освоив технологию хромирования, вы сможете проводить ряд уникальных работ в домашних условиях. Это позволит вам поменять внешний облик мотоцикла или автомобиля, а также изготовить множество стильных и современных вещей, например: ручки для шкафов или дверей, подставки, крепежные элементы, карнизы, кашпо и другие декоративные изделия, которые превратят ваш интерьер в нечто невероятное.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

- Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

- Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

- Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

- Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Компоненты | Составы электролита, г/л | ||

|---|---|---|---|

| Разбавленного | Универсального | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2. Состав хромирующих смесей для стали.

| Материал | Состав хромирующей смеси (массовая доля, %) | Температура хромирования, °С | Выдержка, ч | Глубина хромированного слоя, мм |

|---|---|---|---|---|

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, |

Гальваническое хромирование

- 3D-моделирование

- 3D-печать

- Гальваническое хромирование

- Фрезеровка ЧПУ

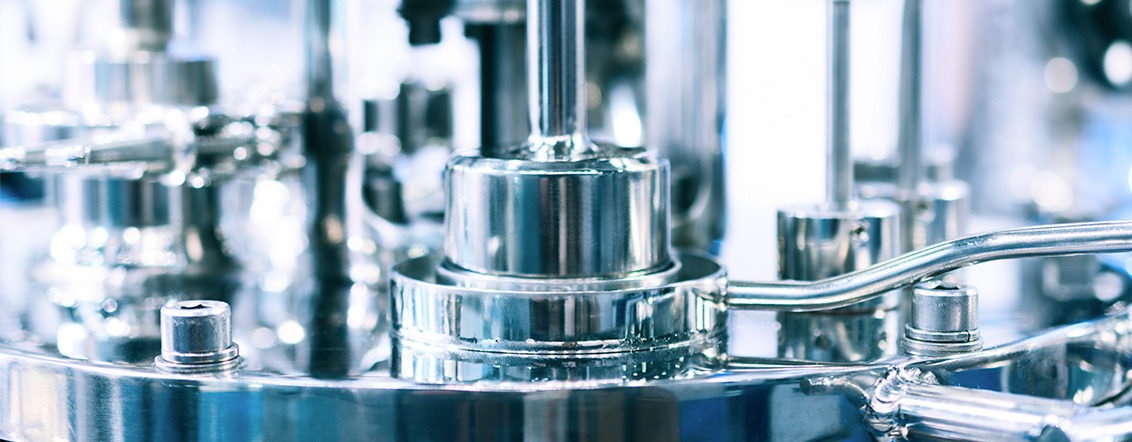

Твердое хромирование металлических изделий

На сегодняшний день хромирование — один из самых распространённых видов гальванических покрытий. Его применяют для защиты металлических изделий от коррозии, износа, налипания на поверхность контактирующих материалов.

В зависимости от технологии нанесения и режимов хромовые покрытия достигают микротвёрдости до 950 — 1100 HV.

Даже несмотря на малую толщину слоя, хром значительно повышает их коррозионную стойкость изделия и придает поверхности красивый блестящий внешний вид. Изделия, покрытие хромом, имеют высокую твердость и износостойкость, низкий коэффициент трения, высокую жаростойкость и хорошую химическую устойчивость. И что очень важно — хром обеспечивает деталям высокий ресурс в любых условиях эксплуатации. Поэтому хромирование широко применяют для повышения твердости и износостойкости различного мерительного и режущего инструмента, трущихся деталей приборов и машин. Большой и видимый эффект дает хромирование пресс-форм при изготовлении изделий из пластмасс, резин, в порошковой металлургии.

Толщина хромового покрытия в зависимости от назначения изделий может находиться в диапазоне от 5 до 350 мкм и более.

Твердое хромирование с наименьшим разбросом толщин требуется на штоках цилиндров, поршневых кольцах, гильзах и других цилиндрических поверхностях. Наша уникальная технология позволяет нанести на цилиндрическую поверхность покрытие толщиной в 200 мкм с разбросом в 5 мкм.

При использовании разных режимов нанесения гальванопокрытий могут быть получены хромовые покрытия с различными свойствами, а именно:

- «молочный хром» — эластичное и беспористое покрытие, отличающееся невысокой твердостью -осаждается при температуре 65-80°С и сравнительно невысоких плотностях тока (15-25 А/дм2);

- «блестящий хром» — хромовое покрытие, обладающее зеркальным блеском и имеющее наивысшую твердость и износостойкость, — при температуре 45-60°С и средних значениях плотностей тока (30-100 А/дм2);

- «твёрдый хром» — покрытие серого цвета, характеризующееся высокой твердостью и хрупкостью — при низких температурах (до 40°С) и высокой плотности тока.

Хромовые покрытия отличаются высокой твёрдостью и износостойкостью по сравнению с другими гальваническими покрытиями, что обеспечивает широкое использование гальванического хромирования при упрочнении и ремонте деталей.

Хромирование деталей позволяет:

- повысить срок службы оборудования,

- экономить на ремонте.

Еще наиболее важные свойства хромовых покрытий — их низкая смачиваемость (низкая адгезия к другим материалам) и низкий коэффициент трения, которые позволяют существенно снизить налипание обрабатываемого материала к поверхности изделия.

Мы ремонтируем, восстанавливаем хромовые покрытия и повышаем срок службы хромового покрытия формообразующих деталей экструзионного и другого оборудования (фильер, калибраторов, калибров, дорнов, прессформ и др.) Мы используем на нашем производстве технологию восстановления хрома, выполняем качественный ремонт, ничуть не уступая заводам-изготовителям.

В целях сохранения длительного срока службы и препятствию нагару, налипанию формовочной массы на рабочую поверхность экструзионного инструмента, на поверхности, контактирующие с разогретой массой электрохимическим способом наносится защитное хромовое покрытие.

С годами, под влиянием внешних факторов (таких как попадание в массу посторонних предметов, частая зачистка и т.п.) хромовое покрытие изнашивается. Это приводит к появлению брака на производстве (в виде продольных полос, подгара) и, как следствие, остановке производства и к необходимости восстановления инструмента, а в отдельных случаях даже к покупке нового. Упрочнение комплектов для производства изделий из стекла позволяет не только продлить срок службы оснастки из жаропрочного чугуна или легированной стали, но и получать стеклянные поверхности с красивым фактурным узором.

Стоимость работ и сроки рассчитываются индивидуально, опираясь на текущее состояние изделий и требований к покрытию.

Технология хромирования

Качество получаемого хромового покрытия зависит от соотношения количества хромового ангидрида и серной кислоты. Величина его должна быть 100:1. Уменьшение отношения (50:1) приводит к ухудшению рассеивающей и кроющей способности. Чтобы обеспечить хорошую прочность сцепления, необходимо выдержать детали в ванне без тока, чтобы они приняли температуру электролита и в начальный момент хромирования дать так называемый «толчок тока» на 0,5-1 мин, повысив плотность тока в 2-3 раза по сравнению с рабочей, а затем плавно снизить ее до нормального значения.

Увеличение трехвалентного хрома в электролите приводит к ухудшению качества покрытия, которые становятся темными и хрупкими. Примеси железа влияют примерно так же, как и трехвалентный хром. Очень вредной примесью является азотная кислота. При содержании ее в количестве 1 г/л необходимо значительно повышать плотность тока, а при увеличении — нормальное проведение процесса хромирования уже невозможно.

При хромировании применяют аноды из чистого свинца или сплава свинца с 4-6% сурьмы. В последнее время популярность приобретает использование анодов из платинированного титана. Аноды изготовляют из стержней диаметром 10-15 мм или листов. Растворимые аноды применять нецелесообразно, так как хром растворяется преимущественно в виде трехвалентных ионов. Отношение между поверхностью анодов и катодов должно находиться в пределах от 1:2 до 2:3. Свинцовые аноды в процессе работы покрываются слоем хромовокислого свинца, затрудняющего работу. В перерывах между работой аноды вынимают из ванны и погружают в воду. Аноды из платинированного титана в такой чистке не нуждаются.

Существует большое количество добавкой в электролиты хромирования, как стандартные, так и саморегулирующиеся, которые значительно повышают кроющую и рассеивающую способности электролита. В основе добавок лежат неорганические или органические компоненты, одни добавки повышают скорость осаждения, другие — повышают микротвёрдость или коррозионную стойкость хромовых покрытий. Универсальных добавок нет, поэтому приходится подбирать технологию исходя из требований к конечной продукции и её условиям эксплуатации. Снятие хромовых покрытий с деталей

Удаление дефектных хромовых покрытий с поверхности детали

Существует несколько способов:

- химическое растворение хромового покрытия, нанесенного на детали из стали, меди, латуни, никеля в 10-20% растворе соляной кислоты, но при этом подтравливается сталь;

- электрохимическое растворение хромового покрытия с деталей из стали, латуни и меди в 10-15% растворе едкого натра при анодной плотности тока 10-20 А/дм2 и температуре 25-З0°С. В качестве катода применяют сталь. Электролит не действует на сталь. Для снятия хромового покрытия с алюминия и цинковых сплавов вместе с подслоем никеля рекомендуется анодное растворение в 60% растворе серной кислоты с добавкой глицерина при плотности тока 5-10 А/дм2.

Где заказать окраску под хром?

Заинтересовались услугой окрашивания под хром? Чтобы не потратить деньги зря, доверьте эту работу мастерам с большим опытом из компании «Пк-Прометей». Нас выбирают по причинам:

· Специализированное оборудование для окрашивания различных материалов.

· Применение проверенных красок с хорошими эксплуатационными свойствами.

· Строгое соблюдение и контроль технологического процесса покраски хромом.

· Оперативное выполнение работы без потери качества – всегда соблюдаем сроки.

· Доставка окрашенных изделий по адресу заказчика, а также есть самовывоз.

· Приемлемая цена окраски под хром, выгодные условия для оптовых клиентов.

Спешите воспользоваться профессиональной услугой хромированного окрашивания уже сегодня, пока действуют доступные цены. Позвоните по контактному телефону или оставьте онлайн-заявку.

Порядок хромирования деталей своими руками

Нанести защитно-декоративное хромовое покрытие можно непосредственно только на такие металлы как медь, латунь или никель.

Чтобы самостоятельно выполнить хромирование стальных деталей, на них предварительно наносят медный, латунный или никелевый подслой. Для этого требуется соответствующий электролит и технология:

- Изделия, подлежащие хромированию, предварительно полируют и обезжиривают ацетоном.

- После высыхания производится активация поверхности в растворе соляной кислоты (100 г/л). Время обработки зависит от состояния поверхности (5-20 минут).

- Детали промываются в чистой воде и погружаются в ванну хромирования. Для этого делается подвеска из медной проволоки или прутка. К подвеске с деталями подается «минусовой» провод от выпрямителя. Рядом на медной штанге крепится свинцовый анод, к которому подается «плюс».

- Через 20-40 мин детали извлекаются из ванны и промываются в чистой воде. После высыхания допускается полировка хромового слоя с целью придания поверхности зеркального блеска.

Приготовить электролит не составит особого труда: сначала в воде растворяется хромовый ангидрид, а затем тонкой струйкой добавляется серная кислота.

- Перед загрузкой первой партии деталей, необходимо завесить любую чистую металлическую пластину и проработать электролит в течение 0,5-1 часа. Когда цвет раствора превратится из ярко-красного в бордовый, можно приступать к хромированию деталей.

- Раствор хромирования должен быть разогрет до 45 градусов.

- Сила тока устанавливается в зависимости от площади поверхности покрываемых деталей. Для обработки 1 кв. дм. требуется сила тока 15-25 ампер.

2 Технология хромирования металлов

Нанесение слоев хрома на металлические поверхности называется химическим хромированием. Покрытие хромом выполняют для декоративности деталей и улучшения функциональных характеристик изделий. Процесс хромирования выполняется следующими методами:

- Гальванический метод нанесения хромированного покрытия.

- Химический способ.

- Нанесение слоев хрома напылением.

Гальваническое хромирование

Нанесение хрома на поверхности деталей гальваническим методом бывает 2 видов: диффузное и электролитическое. Для ведения обоих видов гальваники необходимо иметь специальные резервуары с кислотоупорным покрытием, оборудованные водяными рубашками.

Процесс электролитического нанесения хрома основан на методе электролиза металлов. Суть его состоит в прохождении электрического тока через электролит. Электролит представляет собой раствор, в который входят соли хрома, кислота или щелочь. При прохождении электрического тока из раствора хромового ангидрида и серной кислоты выделяются катионы хрома, которые осаждаются на обрабатываемой поверхности.

Гальванический процесс хромирования ведут при следующих средних параметрах:

- хромовый ангидрид — 250 г/л;

- серная кислота — 2,5 г/л;

- температура — 50 °С для декорирования деталей и 55-60 °С для получения функциональных поверхностей;

- плотность тока — 25 А/дм² для декорирования и 60 А/дм² — получается функциональная хромируемая поверхность.

Качественная гальваника зависит от температуры электролита и плотности тока. Эти параметры влияют на внешний вид и характеристики нанесенного слоя.

Важно помнить: увеличение температуры снижает выход хрома по току, увеличение плотности тока увеличивает выход хрома по току.

Низкая температура технологического процесса и постоянная плотность тока дают серое покрытие, неизменная плотность тока и высокие температуры дают молочный оттенок покрытия.

Термическая обработка стали хромированием придает поверхности материала улучшенные свойства: прочность, твердость, вязкость, упругость, износостойкость, жаро- и коррозионную стойкость. При определенных температурах на поверхность обрабатываемых деталей воздействуют реагенты, и методом диффузии поверхностный слой насыщается хромом. Метод диффузии применяется для насыщения поверхностного слоя кремнием, углеродом, азотом, алюминием.

Термо хромирование порошковое проводят смесями, включающими в себя феррохром и шамот. Смесь смачивается соляной кислотой. Другой вид обработки методом диффузии — конденсация паров хлорида хрома CrCl₂.

Химическая металлизация

Хромирование металлов и диэлектриков проводят химическим способом. Реагенты для проведения метода:

- хлористый хром;

- гипофосфат натрия;

- лимоннокислый натрий;

- уксусная ледяная кислота;

- 20 % раствор едкого натра;

- вода.

Реакцию ведут при температуре 80 °С. Перед нанесением хромового покрытия на стальные детали на них предварительно наносят слой меди. По окончании процесса обработанные изделия моются в воде и тщательно высушиваются. Применяя кислощелочной раствор, проводят химическую металлизацию диэлектриков.

Еще один вид химической металлизации — вакуумное хромирование или PVD-процесс. При этом методе происходит конденсация паров хрома на поверхности обрабатываемых деталей в вакуумных камерах. В безвоздушном пространстве установки нагревают металл до температуры испарения, и он в виде тумана оседает на поверхность изделия. Слой металла настолько тонкий, что его покрывают лаком для защиты от царапин. Этим методом проводят хромирование алюминия.

Каталитическое хромирование

Каталитическое напыление основано на реакции «серебряного зеркала». Реагентами в этом процессе выступают комплексные соли серебра в щелочных растворах аммиака. В качестве восстановителя применяют растворы инвертного сахара, гидразина или формалина.

Одновременное напыление серебра и восстановителя образует на обрабатываемой поверхности белоснежное зеркальное металлическое покрытие.

Данное покрытие характеризуется высокой отражательной способностью. Следующий этап каталитического напыления — нанесение защитных лаков с добавлением красящего светостойкого тонера хром. Тонер хром получают смешиванием фиолетового, синего и черного цветов в соотношении 3:1:1.

Технология хромирования реакцией «серебряного зеркала» включает следующие процессы:

- Анализ и подготовка материала, поверхность изделия очищается, промывается, для улучшения адгезии поверхность шлифуется шлифовальной бумагой зернистостью Р500-600.

- Нанесение глянцевой основы. На подготовленную поверхность наносят черную базу. Черное глянцевое покрытие позволит исключить желтизну зеркальной поверхности. Режимы сушки нанесенных лаков: при температуре 20-25 °С, без применения сушильного оборудования — 8 часов, в окрасочно-сушильных устройствах при температуре 60 °С — 45 минут.

- Сушка изделий.

- Травление поверхности деталей для лучшей адгезии серебра и промывание дистиллированной водой.

- Процесс сенсибилизации. Сенсибилизация — обработка поверхности активатором, в результате чего на ней появляется защитная пленка.

- Металлизация поверхности изделия серебром.

- Нанесение защитного лака. Защищает обработанные поверхности от потускнения и механического износа.

Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:

2а — приграничная диффузия;

2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

Результат хромирования детали

К группе 2 относятся:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

- диффузионное нанесение элементов.

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Широкое использование получил сульфатный электролит на основе хромового ангидрида с серной кислотой CrO3:H2SO4.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Технология хромирования

Существуют разные способы хромирования, некоторые вполне можно применять в домашних условиях, имея соответствующее оборудование.

Гальванический метод хромирования

Гальваническое хромирование деталей — самый популярный метод, ведь все действия можно осуществить своими руками. Гальваника предполагает помещение деталей в специальный раствор с определенным составом, откуда под воздействием волн (солитонов) электрического тока атомы хрома будут осаждаться на поверхность. Имея нужный набор приспособлений для хромирования, можно самостоятельно создать высококачественное покрытие путем гальванизации.

Электролитический метод хромирования

Одна из разновидностей гальваники. При использовании электролиза трех- или шестивалентный хром придает изделию нужный «металлический» вид. При применении трехвалентного элемента основным веществом раствора выступает хромовый ангидрид. Использование шестивалентного хрома отличается от предыдущего метода наличием в составе раствора сульфата хрома.

При проведении электролитического хромирования дисков или иных деталей важно строго соблюдать пропорции компонентов. В противном случае защитный слой быстро отслоится либо на нем будут пятна, неодинаковая матовость и недостаточный глянец.

Диффузионный метод хромирования

Напыление хрома производится при помощи гальванической кисти. В домашних условиях такой метод более предпочтителен, ведь мастеру не потребуется использовать ванну. Особенно рекомендуется выполнять методику для деталей из алюминия, углеродистой стали, сплавов с кремнием.

Химическое хромирование

Применение химических реактивов помогает восстановить хром из его солей. В случае использования химии электрический ток не потребуется. Обычно в качестве реагентов берут соединения фосфора, лимоннокислый натрий, уксусную ледяную кислоту, едкий натр 20 %.

Перед нанесением реагентов детали покрывают слоем меди. После окончания работ промывают заготовки в воде, сушат, полируют (изначально предметы имеют тусклый серый цвет).

Каталитический метод хромирования

Подвид химического хромирования черных или цветных металлов, предполагающий нанесение на деталь жидкости без кислот в составе. Технология безопасна для человека и помогает создать оригинальные, необычные эффекты.

Каталитическое хромирование можно применять в отношении обычных и гибких изделий (при электролизе последнее невозможно, покрытие отслоится).

Обычно в качестве реагента берется серебро в щелочном растворе аммиака, а как восстановитель — формалин или гидразин. Применение серебра делает деталь молочной с зеркальной поверхностью.

Вакуумное хромирование

Технология принадлежит к химической металлизации и имеет еще одно название — PVD-процесс. Дает конденсацию паров хрома на поверхности детали после помещения ее в специальную вакуумную камеру. В этой установке при отрицательном давлении хром нагревается до температуры испарения, потом оседая как туман на изделии.

Расчет давления, срока хромирования будет зависеть от степени износа детали, вида материала. После вакуумного хромирования толщина металлического слоя минимальная, поэтому деталь сверху покрывают специальной краской из баллончика или лакируют.

Термохимическое хромирование

Применяют средства в порошках, состоящие из шамота, феррохрома. Методика аналогична таковой при химическом хромировании, только изделие в процессе будет подвергаться нагреванию.

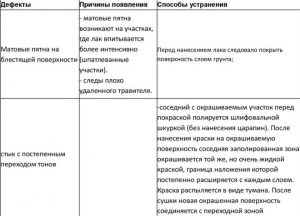

Причины появления изъянов на поверхности деталей

Опытные мастера выделяют несколько основных причин, влияющих на качество хромирования в домашних условиях.

Превышение силы тока. Избыточный ток, пропущенный через объект, может привести к неравномерному окрашиванию предмета.

Несоблюдение технологии. При нарушении оптимальных температурных показателей и дозировки реактивов металл не обретёт желаемый зеркальный блеск.

Некачественная подготовка изделия-основы. Плохое обезжиривание не позволит катионам хрома равномерно осесть на поверхности предмета, а также уменьшит срок его эксплуатации.