Каким путем получается металлический алюминий?

При защитном анодировании, на поверхности алюминия выращивается слой оксидной пленки до 10 микрон. Как правило, данный вид анодирования, применяется в качестве «временного» покрытия для защиты поверхности от механических повреждений и коррозии под дальнейшую порошковую покраску поверхности изделия.

При защитном анодировании, на поверхности алюминия выращивается слой оксидной пленки до 10 микрон. Как правило, данный вид анодирования, применяется в качестве «временного» покрытия для защиты поверхности от механических повреждений и коррозии под дальнейшую порошковую покраску поверхности изделия.

Данный вид анодирования, чаще всего применяется для изделий, которые используются внутри помещений. Это могут быть: элементы обрамления корпусной мебели, ручки и направляющие шкафов-купе, витрины, торговое оборудование, навигационные таблички и.т.д.

Данный вид анодирования, чаще всего применяется для изделий, которые используются внутри помещений. Это могут быть: элементы обрамления корпусной мебели, ручки и направляющие шкафов-купе, витрины, торговое оборудование, навигационные таблички и.т.д.

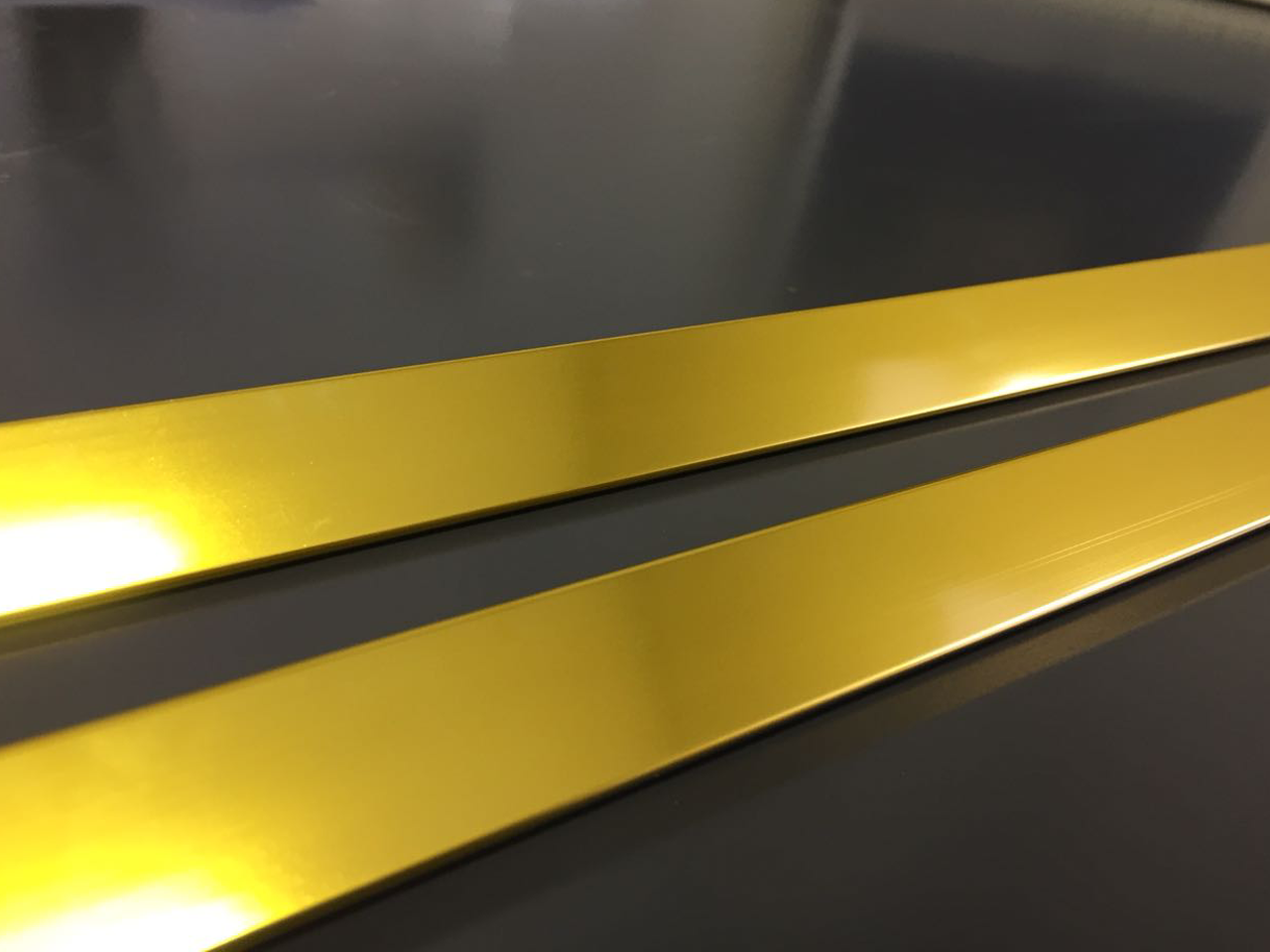

Оксидная пленка имеет толщину 10-15 микрон и хорошо защищает поверхность изделия от механических повреждений и коррозии. Главной особенностью декоративного анодирования, является богатый и респектабельный внешний вид поверхности. Различают два типа покрытия поверхности: матовая и глянцевая. Для придания поверхности матового оттенка, изделие проходит стадию предварительной подготовки поверхности мелкой дробью и затем следует на линию анодирования. Получение глянцевой поверхности достигается без предварительной обработки. Для получения необходимого оттенка применяются специальные красители. Самые распространенные оттенки: «Золото», «Серебро», «Шампань», «Бронза», «Коньяк» и «Черный».

Литье металлов

Литье металлов – производственный процесс, основанный на технологии заливки расплавленного, горячего металла в специальные литейные формы, в результате которого получают литые заготовки — отливки. Полость формочек повторяет конфигурацию будущих заготовок и представляет собой рабочую часть литейной формы, куда поступает жидкий металл. Здесь будущие заготовки охлаждаются, затвердеют и получают вид конечной продукции. До поставки потребителю алюминиевые отливки проходят механическую обработку (токарные работы, фрезерование, шлифование и полировка).

Такой способ применяется для получения алюминиевых отливок, которые за счет уникальных химических свойств используются во многих сферах: в приборостроении, в строительстве, в автомобилестроении, мебельном производстве (фурнитура и декоративные детали) и пр. Для их получения применяются различные технологии, выбор которых зависит от размеров, конфигурации и других показателей, требуемых от конечной продукции.

Алюминиевый корпус от American Media Systems

В последнее время технологии производства процессоров, материнских плат, видеокарт претерпели значительные улучшения. Каждый квартал выходят новые продукты, которые превосходят своих предшественников. Новые модели обычно быстрее и лучше предыдущих. Скорее всего, тенденция такого быстрого развития технологий сохранится и дальше.

Обычно тема выбора корпуса для компьютера не часто обсуждается, ведь корпус не самая важная часть ПК. Люди, собираясь приобретать корпус, обращают внимание на вид корпуса, количество слотов для дисководов и мощность блока питания, но есть ещё ряд других особенностей.

Обычные корпуса имеют несколько недостатков: большой вес, плохой дизайн. gTower это корпус от American Media Systems, который лишён названных недостатков. Давайте посмотрим, чем хорош этот корпус.

Почему корпус сделан из алюминия?

Алюминий — это лучший материал для производства корпуса, так как он обладает уникальными качествами. Алюминий имеет высокую теплопроводность (кстати, именно поэтому из него делают кулеры), низкую плотность и вследствие этого, меньшую, чем у других металлов, массу. Он мало подвержен коррозии благодаря образованию оксидной пленки, также алюминий мало пачкается и легко моется.

Однако если бы алюминий не имел значительных недостатков, он бы намного шире использовался в компьютерной индустрии. Сварка алюминия, к примеру, более трудоемкая по сравнению со сталью, поэтому алюминиевые корпуса большей частью клепаются.

Алюминий стоит довольно дорого. Алюминий добывается двумя путями: из горной руды и утилизацией отходов. Благодаря низкой температуре плавления алюминия (660?С), процесс утилизации алюминия очень прост, но он не снижает цены на алюминиевые корпуса.

Второй способ производства алюминия — из руды, которая называется бокситом. Для этого необходимо, чтобы боксит был переведён в оксид алюминия, а затем из оксида алюминия путём электролиза можно получить чистый алюминий. Чтобы получить тонну алюминия нужно 4 тонны боксита (из него получается 2 тонны оксида). Главной причиной высокой стоимости такого производства является способ выработки алюминия. Для того чтобы получить оксид алюминия, боксит подвергают обработке высокой температурой и давлением во время процесса Байера. Процесс Байера – это химический процесс получения оксида алюминия из боксита в растворе едкого натра. Из раствора фильтруется гидроксид алюминия, едкий натр утилизируется и при прокаливании гидроксида получается очищенный оксид алюминия – белый зернистый порошок.

В конце концов, из оксида получают алюминий. Для получения 1 кг алюминия необходимо 150 кВт-часов энергии.

Большинство производителей корпусов не используют алюминий для производства, хотя и признают, что он имеет отличные характеристики, и только лишь некоторые производители выбирают алюминий. Причина этому – распространенность железа. Характеристики железа задаются выбором пропорции с углеродом, что позволяет производителям создавать конкурентоспособные корпуса с низкой стоимостью. Итак, алюминиевые корпуса немногочисленны по многим причинам, что в свою очередь мешает выставлять конкурентоспособные цены.

Краткая история корпусов

По сути дела, корпуса не сильно изменились за последнее время. В середине 90х годов в Европе был принят стандарт корпусов CE, заставивший производителей следовать ему. По стандарту, корпуса должны защищать от электромагнитных излучений и шума. В соответствии со стандартом необходимо использовать большое количество металла, поскольку нужно закрыть пластинами корпус со всех сторон. Пластмассовые передние панели ушли из жизни.

В конце концов, на рынок вышел стандарт ATX, полностью заменивший устаревший AT.

Главное изменение в ATX корпусе заключается в форм-факторе материнской платы, она размещается вертикально (при этом процессор обдувается воздухом из блока питания). Гнёзда для клавиатуры, мыши, COM и LPT порты размещаются на материнской плате и доступны на задней панели корпуса.

Кроме того, вместо двух шнуров у блока питания остался один (так безопаснее). Также ATX технология позволяет программно выключать и включать компьютер.

Блок питания – основа

С переходом AT в ATX, потребовался новый блок питания. С тех пор в нем не произошло значительных изменений, но блок питания ATX 1996 года не будет работать на современных системах, даже если выходная мощность достаточна.

Современные корпуса обычно поставляются с блоком питания на 300 Вт. Но, все-таки, выходная мощность не столь важна в большинстве систем, поскольку она определяется по потребляемой пользовательскими устройствами мощности. Современные компьютеры используют высокий ток на +5В, это напряжение подаётся на процессор и видеокарту. Вы должны позаботится, чтобы блок питания выдерживал 25А при +5В или больше. К тому же, в будущем компьютерные системы вряд ли будут потреблять меньше энергии.

Модернизация компьютера – это тоже больной вопрос, поскольку старый блок питания может не справиться с потребностями новых Athlon и Pentium 4.

Лучше всего, если вы купите мощный блок питания, например от Seasonic или Enermax. Эти блоки питания имеют не только отличные характеристики, но и бесшумные вентиляторы. Они также являются хорошей защитой от различных проблем в сети.

Критерии качества корпусов

В данной теме слово дизайн нужно понимать не как внешний вид, а как удобство конструкции. В корпусе должны быть заглушки для дисководов и крепление для материнской платы. Крепление представляет собой большую металлическую пластину, на которой крепится материнская плата, и которая в дальнейшем крепится к корпусу. На таком креплении можно снять материнскую плату вместе со всеми дочерними картами. Также хороший дизайн подразумевает наличие места для вентиляторов.

Чем проще конструкция, тем лучше. Для оценки вам надлежит ответить на следующие вопросы. Насколько удобно добавление будущих узлов? Просто ли открывается корпус? Убирается ли боковая панель или требуются более сложные операции для доступа внутрь?

• Качество изготовления

Корпус должен хорошо закрываться. Оборудование внутри не должно касаться друг друга. Грани корпуса должны быть закругленными, что исключит риск порезаться. Корпус должен быть цельным, но не тяжелым. Пластик лучше не использовать.

• Расширяемость

Сколько в корпусе 5.25” и 3.5” слотов? Что касается 3.5” слотов, то вы должны отличать те, что используются для флоппи-дисководов или ZIP дисководов, и те, что предназначены для жестких дисков. Также нужно позаботиться о месте для вентиляторов. Его должно хватать в лучшем случае на три или четыре, но можно удовлетворится и двумя дополнительными вентиляторами.

• Внешний вид.

Этот последняя причина, но она часто играет важную роль в выборе корпуса.

Описание алюминиевого корпуса gTower.

На иллюстрации изображен внешний вид копуса gTower с различных сторон

Передняя часть покрыта серо-голубой пленкой. За ней находится пластиковое покрытие, спереди закрытое акриловым волокном. Чтобы убрать переднюю панель, нужно открутить 6 больших болтов. Отлично смотрятся заглушки, которые хорошо гармонируют с остальной панелью.

Спереди корпуса находятся несколько разъемов: 2 USB порта, один FireWire порт (конечно, если для него есть контролер), гнезда для микрофона и наушников. Также есть привычные кнопки питания и сброса, индикаторы работы с диском и питания.

Сзади корпуса находится вентилятор блока питания. Он имеет большие лопасти, что позволяет снизить скорость вращения и соответственно снизить шум.

В корпусе имеется 7 3.5” отсеков (три для дисководов и четыре внутренних) и 4 для 5.25” дисководов.

Здесь вы можете увидеть большой вентилятор.

Стойка для крепления дисков крепится 4 болтами. Вы можете их открутить и снять стойку.

Стойка также сделана из алюминия.

Вы можете забыть про отвёртку, так как у болтиков используются специальные шляпки.

Вывод

Cейчас такие корпуса необычны, но вскоре они станут стандартом. Алюминий — это основной материал для производства корпуса. Он легок, имеет хорошую теплопроводность, большую чем у стали, что делает его дополнительным теплоотводом для жесткого диска. К сожалению, цена алюминия дает о себе знать при покупке этого корпуса.

Корпус CF-1006, иначе gTower, имеет несколько любопытных особенностей, причем они не являются прерогативой именно данного корпуса или алюминия. Съемные рамки для дисков уже давно стали обязательным атрибутом качественных корпусов, и наличие большого количества разъемов не является чем-то принципиально новым. Нам понравился большой и низкооборотный вентилятор, который идеально подойдет для создания системы с небольшим уровнем шума.

Без сомнения, gTower сейчас является очень заманчивой моделью для покупки. Но его цену в $179 не оправдывает даже использование алюминия.

Люди, живущие по последней моде или имеющие большой кошелек, могут себе позволить купить этот корпус, который будет отвечать всем требованиям современности. Позвольте провести аналогию с гоночными машинами: спойлеры не увеличат скорость вашего авто, но поднимут аэродинамику и качество машины. Итак, если вы купите алюминиевый корпус, вы не пожалеете. Но сейчас они все же являются предметом роскоши.

Процесс анодирования

Процесс анодирования можно разделить на три основных этапа:

- подготовка поверхности путём обезжиривания, сатиновое (щелочное) травление или глянец, отбеливание

- анодирование + дополнительная покраска

- запечатывание.

Данные этапы выполняются в специальных ваннах. Каждый из них требует отдельной, специально технологически подготовленной ванны, а между химическими процессами – происходит этап полоскания изделий.

Первый шаг на этапе подготовки поверхности является обезжиривание, которое состоит из удаления поверхностных масел алюминия и их производных, а также различных загрязнений, происходящих после обработки деталей. Далее, когда поверхность очищена, она подвергается щелочному протравливанию, которое направлено на удаление окисной пленки с поверхности изделия и придавая равномерную, матовую поверхность, декоративный внешний вид, что компенсирует видимость мелких дефектов после прокатки или процесса прессования, вальцовки , типа : полосы, термо полосы, а также мелкие царапины. Альтернативной отделкой сатиновых поверхностей является глянец. С помощью травления в смеси концентрированных кислот, осуществляется сглаживание структуры поверхности, что значительно уменьшает потускнение и осветляет поверхность металла и в результате придает эффект глянца.

Следующим процессом подготовки поверхности к анодированию является осветление (декапирование), конечной целью которого является удаление тонких, оксидных слоев и осадков, которые могли остаться после процессов сатинового (щелочного) травления или полировки, а удаление которых является необходимым для достижения однородной структуры оксидного слоя.

Анодирование заключается в создании на поверхности алюминия тонкого оксидного слоя в результате электрохимического процесса. Такая поверхность образуется в водном растворе серной кислоты, а анодированный элемент исполняет в этом процессе функцию аноды. Во время электролиза анод подается напряжению постоянного тока от заданной плотности, высвобождает кислород, который вступает в реакцию с металлом, образует прозрачное оксидное покрытие. Созданная таким образом оболочка внедряется на 2/3 своей толщины в поверхность металла и на 1/3 выступает над ней. Данный оксидный слой значительно толще оксидной пленки, возникающий в естественных условиях, благодаря чему алюминий получает эффективную защиту от дальнейшего окисления, то есть от коррозии. Пористая структура позволяет дополнительно придать изделию желаемый стойкий цвет электрохимическим или интерференционным способом с высокой устойчивостью к ультрафиолетовому излучению.

Электрохимическое окрашивание заключается в обработке изделия после анодирования в электролите, содержащем ионы соли олова. Количество металла в катодном цикле уменьшается, а оставшийся металл оседает на дне пор оксидной поверхности и придает ей стойкий цвет. Таким образом, мы получаем цветовую гамму от светлых до темных оттенков коричневого и черного.

Интерферентному окрашиванию предшествует операция по модификации формы пор анодного слоя. На этом этапе происходит изменение в структуре нижней части пористого слоя, придавая ей сферическую форму. Затем модифицированный слой подвергается процессу электрохимической окраски в ваннах на базе соли олова, обогащая этим цветовую палитру, получаемую при традиционной электрохимической окраске серого и зелёного оттенка. Этот метод использует явление интерференции — наложение друг на друга волн отраженного света, ведущего к увеличению или уменьшению амплитуды случайной волны. Изменение этой амплитуды путем соответствующего контролируемого модифицирования формы пор анодного слоя, которое позволяет получить соответствующий оптический эффект (цвет).

Заключительным этапом технологии анодирования является уплотнение/запечатывание, которое заключается в закрытии пористой, оксидной структуры. Применяемые среднетемпературные уплотнения/ запечатывание ( 86-88 °C ), которое заключается в погружении изделия в горячую, деминерализованную воду с ускоряющими добавками, целью которого является заполнение поверхности пор оксидом с образованием бемита. Благодаря уплотнению поверхность анодированного элемента становится герметичной и гладкой, что делает оксидный слой устойчивым на факторы атмосферной коррозии, а также снижает тенденцию к осаждению загрязнений на поверхности изделия.

Заключительным этапом технологии анодирования является уплотнение/запечатывание, которое заключается в закрытии пористой, оксидной структуры. Применяемые среднетемпературные уплотнения/ запечатывание ( 86-88 °C ), которое заключается в погружении изделия в горячую, деминерализованную воду с ускоряющими добавками, целью которого является заполнение поверхности пор оксидом с образованием бемита. Благодаря уплотнению поверхность анодированного элемента становится герметичной и гладкой, что делает оксидный слой устойчивым на факторы атмосферной коррозии, а также снижает тенденцию к осаждению загрязнений на поверхности изделия.

Для сохранения декоративных преимуществ, алюминиевые, анодированные продукты необходимо периодически чистить и обслуживать.

С 2017 года завод использует технологию, так называемую, сухого травления. Этот процесс происходит при использовании современной установки для матирования поверхности, а обрабатываемые элементы подвергаются абразивно-струйной обработке, благодаря чему, получается поверхность с тонким, сатиновым (блестящим) видом. Этот тип технологии может существенно устранять любые дефекты поверхности, образованные в экструзии или в процессах прокатки, вальцевания, таких как: полосы, термо полосы и.т.п. а также незначительные мелкие, механические повреждения, в виде царапин. Поверхность полученная таким способом, характеризуются гораздо высоким качеством, по сравнению с традиционным, химическим травлением. Применяемые технические решения позволяют струйной обработке металла толщиной 1 мм, происходить без повреждения поверхности.

Получение алюминия электролизом

Электролитическое восстановление окиси алюминия, растворенной в расплаве на основе криолита, осуществляется при 950-970 °С в электролизере. Электролизер состоит из футерованной углеродистыми блоками ванны, к подине которой подводится электрический ток. Выделившийся на подине, служащей катодом, жидкий алюминий тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают (рисунок 4). Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, выделяя окись углерода (CO) или двуокись углерода (CO2). На практике находят применение два типа анодов:

- самообжигающиеся аноды Зедерберга, состоящие из брикетов, так называемых «хлебов» массы Зедерберга (малозольный уголь с 25 – 35 % каменноугольного пека), набитых в алюминиевую оболочку; под действием высокой температуры анодная масса обжигается (спекается);

- обожженные, или «непрерывные», аноды из больших угольных блоков (например, 1900 × 600 × 500 мм массой около 1,1 т).

Рисунок 4 – Схема электролизера

Сила тока на электролизерах составляет 150 000 А. Они включаются в сеть последовательно, т. е. получается система (серия) – длинный ряд электролизеров.

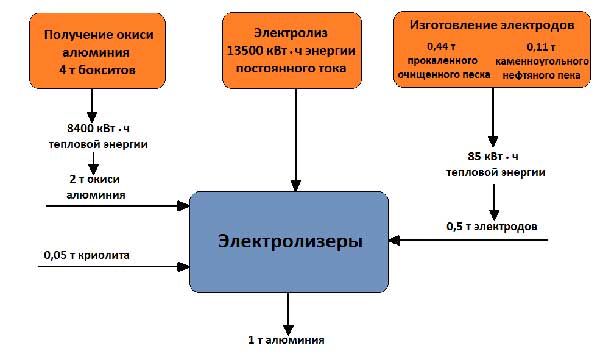

Рабочее напряжение на ванне, составляющее 4 – 5 В, значительно выше напряжения, при котором происходит разложение окиси алюминия, поскольку в процессе работы неизбежны потери напряжения в различных частях системы. Баланс сырья и энергии при получении 1 т алюминия представлен на рисунке 5.

Рисунок 5 – Баланс сырья и энергии при получении 1 т алюминия

Вреакционном сосуде окись алюминия превращается сначала в хлорид алюминия. Затем в плотно изолированной ванне происходит электролиз AlCl3, растворенного в расплаве солей KCl, NaCl. Выделяющийся при этом хлор отсасывается и подается для вторичного использования; алюминий осаждается на катоде.

Преимуществами данного метода перед существующим электролизом жидкого криолитоглиноземного расплава (Al2O3, растворенная в криолите Na3AlF6) считают: экономию до 30 % энергии; возможность применения окиси алюминия, которая не годится для традиционного электролиза (например, Al2O3 с высоким содержанием кремния); замену дорогостоящего криолита более дешевыми солями; исчезновение опасности выделения фтора [7].

Технологии производства алюминия

Металл получают путем извлечения глинозема из бокситовых руд. Его производят тремя методами:

- Кислотным растворением алюминия;

- Щелочным растворением алюминия;

- Электролитическим методом.

Часто применяемые методы получения металла — это щелочное растворение алюминиевой руды и электролитическое получение алюминия. Щелочь быстро растворяет химический раствор алюминия. Смесь разбавляют гидроксиподом алюминия. Изготовление происходит поэтапно:

- Глиноземный состав измельчают с добавлением щелочи или извести до однородной консистенции;

- Дробленую пульпу закладывают в автоклав при температуре +240 градусов Цельсия и выщелачивают при больших температурах;

- В растворе алюминат натрия и силиката натрия образуется нерасщепляемый элемент натриевый алюмосиликат. Отходы раствора фильтруют путем добавления разбавленной смеси щелочи при температуре +140 градусов Цельсия;

- Металлический раствор перекачивают в декомпозеры (ванны с размешивающим приспособлением) с добавлением гидроокиси. Там извлекается гидроокись алюминия при пониженной температуре (+80 градусов Цельсия);

- Получившуюся смесь отправляют на кальцинацию. Температура печи достигает +1300 градусов Цельсия, при вращении печи консистенция полностью испаряет влагу.

Характерные различия между медью и алюминием

| Параметр | Алюминий | Медь |

| Температурный коэффициент линейного расширения, х10 -6 /°С | 21-23 | 16,4-16,6 |

| Теплопроводность, Вт/м∙°С | 218 | 406 |

| Удельное сопротивление, Ом∙мм 2 /м | 0,026-0,028 | 0,017-0,018 |

| Предел прочности на разрыв, Н/мм 2 (мягкие марки) | 79-108 | 197-276 |

Коэффициент расширения

Когда нагревается алюминий, он имеет расширение на 30% больше, чем медь. Если алюминиевые наконечники соединяются при помощи болта и гайки, под прижимную гайку нужно обязательно подкладывать пружинистую шайбу. В этом случае контактное соединение не будет ослабляться в то время, когда напряжение отключено, и наконечники остывают, уменьшая при этом свои размеры.

Вывод: Чтобы качество соединения алюминиевых кабелей не уступало качеству медных контактов, необходимо использовать должную арматуру.

Теплопроводность

Медь намного лучше проводит тепло, чем алюминий. Поэтому если разные металлы обмоток в трансформаторах имеют одинаковое сечение, то изделие из меди охлаждается гораздо лучше, чем из алюминия. Чтобы добиться одинаковой электропроводности, а значит одной и той же отдачи тепла, алюминиевый провод в преобразователе должен иметь сечение на 60% больше медного.

Проектировщики, разрабатывая пакет документов для производства трансформаторов, учитывают особенности материала, конструкцию, а также суммарную площадь охлаждающейся поверхности обмотки.

Вывод: Все трансформаторы, невзирая на то, из какого металла выполнены их обмотки, имеют очень сходные тепловые характеристики.

Электропроводность

Вследствие того, что алюминий имеет электрическую проводимость на 60% меньше чем медь, в обмотках из алюминия более высокие потери. Разработчики преобразователей с алюминиевыми обмотками в проектной документации закладывают сечения проводников, которые превышают значения для аналогичных изделий из меди. Это уравнивает потерю энергии в изделиях, имеющих в обмотках различные материалы.

Вместе с тем производители имеют определенные рамки, ограничивающие выбор сечения провода. Поэтому иногда получается, что медная обмотка в трансформаторе имеет более значительные потери, чем аналогичное изделие из алюминия. Это происходит из-за того, что производители по тем или иным причинам в качестве обмотки использовали медный провод, сечение которого не соответствует расчетной норме.

Что же касается сухих трансформаторов, то вне зависимости от металла обмотки у них потери в сердечнике, набранном из металлических пластин, остаются неизменны. Добиться более высокой эффективности работы преобразователя можно только путем изменения сечения обмоточного провода. Это и является основным критерием, который указывает на более высокую степень результативности того или иного устройства.

Вывод: Благодаря тому, что алюминиевый провод стоит намного дешевле, за те же деньги им можно намотать обмотку, имеющую большее сечение. Это приведет к значительному снижению энергетических потерь во время работы преобразователя. В некоторых случаях такие обмотки намного эффективней медных.

Предел прочности металлов

Алюминий для своего разрыва требует на 40% меньше усилий, чем медь. У производителей электротехнических изделий этот факт вызывает определенное беспокойство, поскольку большинство выпускаемых ими товаров часто подвергается циклическим нагрузкам. Это связано с большими пусковыми токами, которые возникают при запуске некоторых электрических силовых аппаратов. Мощные электромагнитные силы, возникающие при таких токах, вызывают усиленное движение молекул в проводниках, что приводит к смещению обмоток в изделиях.

Сравнительный анализ технических показателей различных проводников делается исходя из площади их поперечного сечения. На основании данных анализа одинаковая электропроводность в трансформаторах с разными обмотками обеспечивается следующим образом. В изделиях с алюминиевой обмоткой площадь сечения провода должна быть больше на 60%, чем в аналогичном устройстве, имеющем обмотку из меди. В этом случае технические показатели изделий, сделанных из различных материалов, будут примерно одинаковы.

Вывод: Трансформатор не может получить механическое повреждение из-за резкого изменения нагрузки, поскольку сечение обмотки подобрано таким образом, чтобы имелся необходимый запас прочности. Повреждения могут случиться только вследствие ненадежного крепления в местах соединения проводов.

Внешние подключения трансформаторов

В настоящее время использование меди в трансформаторных обмотках вызвано стремлением производить более качественные и надежные преобразующие устройства. Известно, что как алюминий, так и медь легко поддаются разрушающему воздействию окружающей среды. Из-за этого в металлах происходит коррозия, окисление и другие химические изменения.

Поверхность алюминиевого провода, покрытая окисью, становится изолятором и не пропускает электрический ток. Из-за этого своевременная очистка алюминиевых контактов имеет большое значение и должна производиться регулярно, в строгом соответствии с графиком проведения профилактических работ.

Окисленная же медь утрачивает свою электропроводность значительно меньше, поскольку появляющиеся на ней сульфиды и оксиды, конечно, не в той мере в какой бы хотелось, но все же имеют некоторую электропроводность. Все это хорошо знает персонал, который обслуживает трансформаторные подстанции. Поэтому специально обученная бригада электриков регулярно производит плановую проверку болтовых соединений рабочего оборудования.

Кроме того, существует проблема подключения алюминиевых обмоток преобразователя к медным проводам внешней электрической сети. Напрямую соединять алюминиевые и медные наконечники болтами нельзя. Дело в том, что металлы имеют различную электропроводность, из-за чего места соединений постоянно перегреваются, и соединенные поверхности разрушаются. Разработанные специально для этого сварочные технологии оказались малоэффективными, поэтому для сваривания кабелей из разного металла их не применяют.

Для соединения медных и алюминиевых кабелей сейчас используют луженые наконечники, покрытые тонким слоем олова либо серебра. При соединении алюминиевых обмоток трансформаторов с медными сетевыми кабелями наконечники покрывают оловом. Серебро используется в электронике, где требуется более высокое качество соединения деталей. Практика таких соединений общепринята. Надежность соединений подтверждается большими сроками бесперебойной работы оборудования.

Различные провода также часто соединяют при помощи специальных металлических клемм. Такая клемма сделана в виде прямоугольной рамки, в которую вставляются два соединяемых проводника. На одной плоскости клеммы имеются отверстия с резьбой. После того как проводники вставлены в рамку, они фиксируются винтами, которые закручиваются в резьбу.

Внутреннее соединение трансформаторных обмоток

Соединение медных обмоток преобразователей осуществляется методом спаивания. Тугоплавкий припой, используемый при этом, несколько снижает электропроводность спаянного участка. На этом участке все время выделяется окись меди, из-за которой отслаивается наружный слой, что ведет к повреждению всего проводника. Это является существенным недостатком такого метода соединения.

В алюминиевых же соединениях используется метод сваривания проводов при помощи инертного газа. В них окись алюминия образует стойкое защитное покрытие, которое предохраняет контакт от негативного воздействия окружающей среды. Кроме того, в этом методе соединения проводников большим преимуществом является то, что во время работы устройства на сваренных участках отсутствует потеря электропроводности.

Время эксплуатации трансформаторов в определенной мере связано с теми условиями, в которых они работают. Сюда относятся негативные воздействия окружающей среды, экстремальные нагрузки и другие неблагоприятные условия. Однако люди, пользующиеся электроэнергией не должны беспокоиться по этому поводу. Как показала практика преобразователи, имеющие различные обмотки, способны работать многие годы без особых проблем.

Особенности алюминиевых окон

Алюминиевые окна делают тёплого и холодного исполнения. Во втором случае в качестве утеплителя используют полимерный материал, который размещают внутри профильной камеры. Независимо от наличия или отсутствия данного утеплителя, металлические оконные системы имеют следующие преимущества:

- Пожаростойкость — алюминий не горит, плавление происходит при температуре более 650 градусов. Этот плюс для некоторых покупателей уже может быть определяющим при выборе окон.

- Долгий срок службы- в среднем 60 лет.

- Возможность остеклять большие оконные проёмы, а так же производить ремонт профильных составляющих.

- Взломостойкость — с уличной стороны металлическую раму не так-то просто поддеть.

Выбор тёплого или холодного остекления алюминиевыми окнами зависит от предназначения помещения. Если оно не отапливаемое, тогда целесообразно выбрать второй вариант, что бы не переплачивать. А вот тёплые профильные системы устанавливают в жилых квартирах, муниципальных зданиях, а так же их используют при обустройстве зимних садов.

Пошаговый инструктаж по проведению работ

Рассмотрим полную технологию обшивки лестницы ламинатом, с учетом установки краевого профиля.

Способ #1. Использование специализированного профиля

1. При наличии старого покрытия на ступенях, его необходимо убрать. Линолеум, ковролин, старая краска – все подлежит ликвидации. Счищают также следы от клея, жира. Удаляют гвозди, скобы, саморезы.

Если первоначальная форма ступени предполагает наличие выступа (проступь нависает над подступенком), то его можно срезать электролобзиком. Либо закрыть пространство под ступенями, путем закрепления на вертикальной плоскости подступенка нескольких брусков, а поверх них – листа фанеры.

Поверхность бетонной лестницы по возможности выравнивают. Выбоины, неровности заполняют цементным раствором (если щели большие – бетоном). Затем, после высыхания раствора, поверхность шлифуют шлифовальной бумагой. Чтобы убрать цементную пыль, ступеньки пылесосят, а после – протирают влажной тканью. Для более плотной адгезии клея, на бетонную поверхность наносят слой грунтовки с помощью валика или широкой кисти (маклавицы).

С деревянной лестницей, которую планируют обшить ламинатом, дела обстоят по-другому. Вначале проверяют все опорные элементы на наличие скрипов, расшатывания, проседания. Если что-то из этого списка имеет место быть, перебирают детали конструкции – снимают их (в некоторых случаях заменяют на новые) и закрепляют заново, более плотно. Щели, трещины, впадины заполняют шпаклевкой по дереву.

2. Измеряют длину и ширину ступени (проступи и подступенка), переносят эти размеры на ламинатную доску. Вырезают (болгаркой, лобзиком и т.п.) заготовки по отмеченным линиям. Все полученные панели нумеруют для того, чтобы в дальнейшем не перепутать, для какой ступени предназначена та или иная заготовка.

3. Начинают крепление ламината с верхней ступени. Таким образом, в процессе монтажа, работник будет продвигаться вниз, не наступая на только что уложенные ламели (соответственно, не сдвигая их до момента полного высыхания клея).

Вначале на подступенок (вертикальная часть ступени) наносят клей, приставляют к поверхности ламинатную доску, плотно прижимают для фиксации. Между поверхностью следующей ступеньки и прикрепленной доской подступенка должно остаться небольшое расстояние, равное толщине используемого ламината. Этот зазор необходим, чтобы можно было нижележащую доску проступи (горизонтальной части ступени) задвинуть под доску подступенка. Зазор устраивают путем установки подкладок-опор под вертикальную доску подступенка (например, брусков или специальных прокладок).

4. На обратную сторону металлического направляющего профиля наносят клей. Профиль укладывают сверху ступени, на ее край, и прижимают к поверхности. В этом случае клеевого соединения недостаточно. Поэтому верхнюю планку профиля дополнительно закрепляют на проступи шурупами. Их ввинчивают через каждые 15 см.

5. На проступь наносят клей, равномерно распределяют его по поверхности зубчатым шпателем.

6. Сверху на проступь горизонтально укладывают доску ламината. Если это – первая проступь, идущая вровень с полом, ламель ступени соединяют с остальным ламинированным настилом традиционно – замок в замок. Последующие доски проступей задвигают под вышележащие вертикальные доски подступенков.

7. В элементы краевого профиля устанавливают резиновую вставку. Способ этой установки будет зависеть от типа выбранного ламинированного профиля. В некоторых случаях резиновую вставку надевают на шип доски проступи. В других случаях резиновая вставка устанавливается в паз самого ламинированного профиля.

8. Все пазы ламинированного краевого профиля заполняют клеем. Надевают профиль на металлическую направляющую и резиновую вставку. Деталь должна прочно «встать на свое место», чтобы между ней и переходным металлическим профилем не осталось зазоров.

9. Все этапы работы по отделке повторяют для каждой последующей ступени. То есть последовательно обшивают каждую ступень, постепенно продвигаясь к основанию лестницы. Последовательность отделки можно и поменять, выполняя каждый тип работ последовательно. Вначале закрепляют все ламели подступенков, затем – все металлические профили, затем – доски проступей и ламинированные краевые профили.

10. По только что закрепленным ламелям не рекомендуется ходить как минимум 24 часа, до момента полного высыхания клея. Следует помнить, что основное крепление элементов ламинатного покрытия на лестнице – клеевое, требующее время на набирание прочности.

Способ #2. Использование г-образных порожков

Этот вариант выполняется проще, хотя и результат обшивки может оказаться несколько хуже (по декоративному эффекту и прочности).

1. Выполняют подготовку поверхностей лестницы (уборка старого покрытия, очищение, обеспыливание, при необходимости – выравнивание и упрочнение элементов).

2. Измеряют длину и ширину каждой ступени, переносят размеры на ламинатные доски. Вырезают заготовки и нумеруют их.

3. На подступенок наносят клей, распределяют его зубчатым шпателем. Приклеивают к поверхности ламинированную доску. Размеры доски должны быть такими, чтобы нижний край не доходил до нижележащей ступени. То есть необходимо сформировать зазор, равный толщине используемого ламината.

4. На горизонтальную плоскость проступи наносят клей, равномерно распределяют его зубчатым шпателем до тонкой пленки. Прижимают к ступени заготовленный ламель.

5. На краю ступени фиксируют выбранный порожек. Металлический порожек закрепляют шурупами, которые ввинчивают в специальные крепежные отверстия. Пластиковые порожки фиксируют с помощью клеевого соединения (особенно популярен при этом клей «Жидкие гвозди»). Деревянные молдинги – универсального крепления, могут быть монтированы любым способом.

6. Те же работы выполняют для всех нижележащих ступеней.

7. После окончания обшивки ходить по лестнице можно только через 24 часа. Если краевые профили держатся исключительно на клеевом соединении, срок выдержки желательно увеличить до двух суток. В этом случае можно быть уверенным, что элементы обшивки качественно закреплены.

Способ #3. Quick Step + Incizo

Технология обшивки лестницы ламинатом, на примере использования материала марки Quick Step и профиля Incizo, представлена на видео: