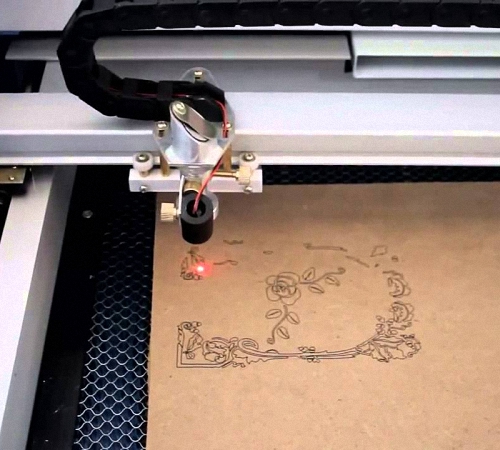

Лазерная головка для резки фанеры

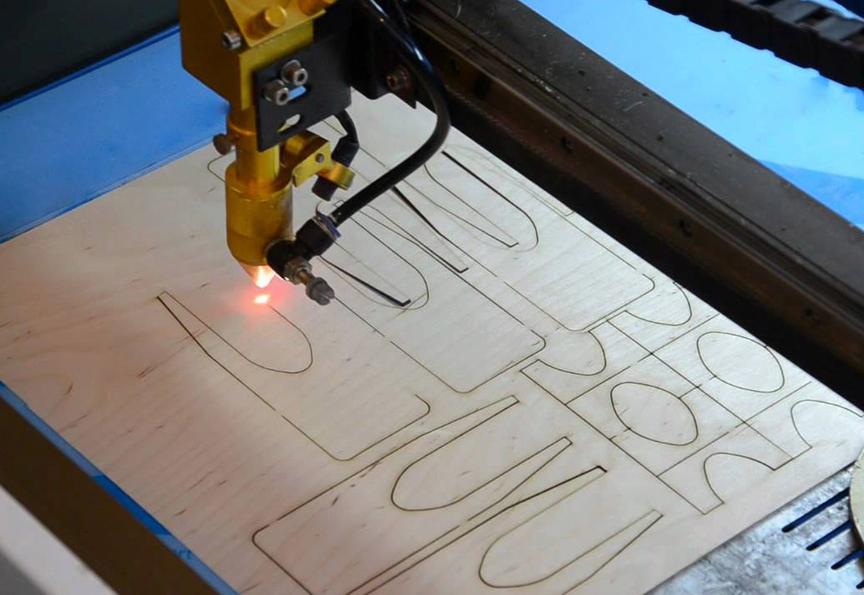

Помнится лет 10 тому назад, среди начинающих радиолюбителей было популярно делать лазеры из прожигающего диски диода DVD привода. При всей примитивности конструкции, с синим лазерным диодом удавалось получить мощность до 0,6 ватт, питая это дело от батареек. Но китайская промышленность не стоит на месте и теперь уже не фольгу на CD-диске, а дерево и даже металл стало возможным резать с помощью мощных современных лазерных модулей на 1-15 ватт. Все они предназначены для использования на ЧПУ станках (читайте подробнее тут) и питаются от 12 вольт. Естественно они могут работать и без сетевого питания — на 3-х литиевых аккумуляторах, что позволяет эти лазерные модули использовать… скажем так — не только в станках))

Но перейдём к обзору. В нём примут участие модули на 1, 5, 10 и 15 ватт. Начнём с самого младшего, который устанавливается в мини станочки лазерной гравировки.

Режимы обработки

Прежде всего, следует правильно подобрать режимы обработки — под особенности конкретной заготовки. Не секрет, что фанера является довольно «капризным» материалом. Это объясняется особенностью структуры — при «погружении» в материал, лазерный луч встречает слои разной плотности, перемежающиеся клеевой массой. Для уверенной резки лазер должен «пройти насквозь» через все слои, что требует определённой мощности. Однако при слишком большой мощности верхний слой может уже подгорать, в то время как лист фанеры будет прорезан не насквозь. Именно поэтому существует ограничение на толщину обрабатываемых фанерных заготовок — в зависимости от максимальной мощности лазерной трубки станка с ЧПУ.

Более того, мощность излучения в процессе обработки тесно связана со скоростью движения излучателя относительно фанерной заготовки. Слишком большая скорость приведёт к «недорезу» (аналогично недостаточной мощности). Но слишком маленькая скорость может вызвать обгорание краёв — особенно когда мощность излучения значительная.

Таким образом, параметры мощности излучения и скорости перемещения лазерной головки оказываются связаны. Для получения качественного результата обработки необходимо в каждом конкретном случае искать оптимальное соотношение мощности и скорости.

Геометрические размеры заготовки

Естественно, обработать фанерную заготовку на лазерном станке с ЧПУ можно лишь того размера, который уместиться на рабочем столе. Именно поэтому рекомендуется всегда приобретать лазерный станок с «запасом» по площади рабочего отсека. Это, во-первых, позволит в случае необходимости быстро расширить производство (за счёт освоения выпуска новых изделий). А во-вторых, повысит универсальность имеющегося оборудования. Ведь обработать маленькую заготовку на большом станке можно, а вот большую заготовку на малом станке — нет!

Поскольку лазерные станки осуществляют бесконтактную обработку, на заготовку не действуют силы резания. А значит, не возникает реактивный момент — и заготовку не требуется закреплять. Однако в случае работы с фанерой просто уложить лист на ячеистый стол лазерного станка бывает недостаточно. Собственный вес фанеры не всегда способен обеспечить её плотное прилегание к рабочему столу. И дело не в прочности крепления — при обработке даже отстающая местами от стола фанера «не улетит». А вот погрешность обработки за счёт изгиба рабочей плоскости заготовки может появиться.

Как добиться плотного прилегания фанеры?

Для получения качественного результата обработки лазерный луч должен «падать» на обрабатываемую поверхность строго перпендикулярно. При нарушении геометрии луча на поверхности фанеры появятся искажения — размеры «уйдут» и желаемая точность обработки будет недостижима.

Добиться равномерного прилегания фанеры к реечному столу лазерного станка бывает непросто. Как известно, фанера склонна деформироваться от влажности. Причём эта деформация бывает непредсказуемой — плоский лист выгибает дугой или даже «ведёт вертолётом» (т. е. изгиб проявляется в нескольких плоскостях — в противоположные стороны).

Причиной деформации фанеры является влажность. Лист фанеры плохого качества (слабо просушен) может быть деформирован изначально. Однако даже хороший, правильной формы лист со временем коробиться, набирая влагу из помещения. Здесь всё зависит от условий хранения. При этом внешне такой дефект может не проявляться, но стоит начать обработку — и лист фанеры «ведёт».

От работы с некачественной фанерой лучше отказаться. Но что делать, если даже хорошая заготовка может «преподнести сюрпризы»? «Кустарные» методы прижима листа фанеры на столе лазерного станка (вроде грузов в местах выгиба, или ручного придерживания) малопродуктивны. Во-первых, они представляют опасность для персонала. А во-вторых, несут риск повреждения оборудования. И, естественно, не добавляют производительности обработке.

Когда задачей обработки является раскрой фанеры, лёгкий выгиб не играет значительной роли (конечно, если выпуклость не такая, что об неё задевает лазерная головка!) и не ухудшает точность реза. Другое дело, когда лист фанеры предназначен под гравировку. Тут даже малейшее искажение плоскости ведёт к ухудшению изображения. Особенно сильно страдает качество при попытке гравировать небольшие изображения (с массой мелких деталей) на неровном листе фанеры.

В этом случае совет лишь один — работать только с сухой и ровной фанерой. При необходимости лучше хранить фанерные листы (предварительно раскроенные в размер стола) в горизонтальном положении и прижатые стопкой гнёта (к примеру, листами органического стекла).

Приспособление для прижима фанеры

Добиться плотного прижима неровного листа фанеры к плоскости стола лазерного станка с ЧПУ можно при помощи нехитрого самодельного приспособления. Оно представляет собой металлическую рамку (общим весом 3-5 кг) с тремя точками прижима по длинной, и двумя точками — по короткой стороне. Рамку лучше изготовить из стали методом сварки.

Однако более продуктивным решением является использование нескольких неодимовых магнитов. Они с лёгкостью притягиваются к металлическим ячейкам рабочего стола станка даже через толстые фанерные плиты. При этом выдерживают нагрузку (обеспечивают прижим) свыше 10 кг. Этого достаточно чтобы надёжно прижать лист фанеры к плоскости стола именно в локальных местах изгиба (причём в нескольких — неограниченно). При этом толщина магнитов не препятствует движению лазерной головки над заготовкой.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Лазерный модуль для резки фанеры

Основным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и охлаждения. Модули различаются по типу лазерной головки. Кроме того, они классифицируются по виду излучения: коллимированные и сфокусированные. В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком диапазоне — от ультрафиолетовой до инфракрасной зоны. В устройствах важно обеспечить стабильность этого параметра. Для этого качественные аппараты имеют систему термостабилизации излучателя. Для подстройки в небольших пределах применяются специальные механизмы.

Совет № 3: Подбор материала для лазерной резки или гравировки

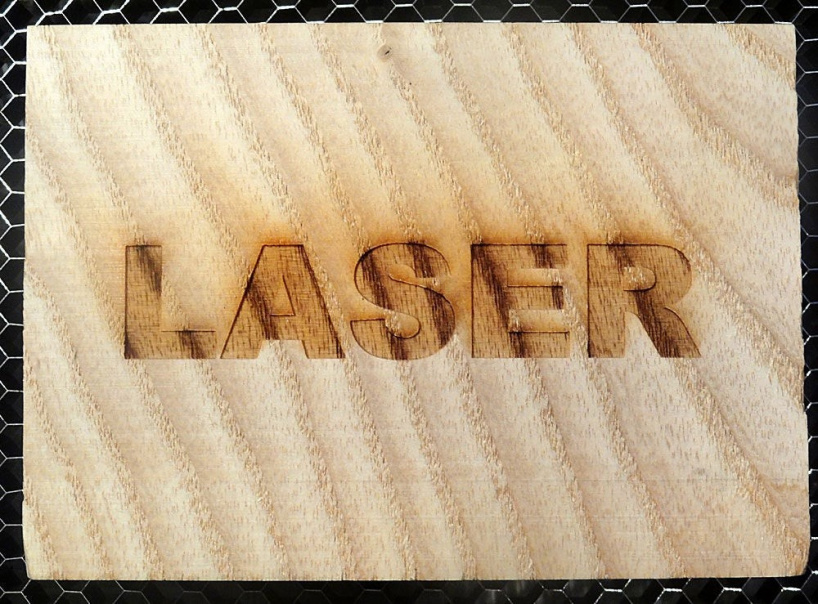

Итак, у вас есть изображение или логотип который вы хотите выжечь на куске древесины. Дерево это замечательный материал для гравировки, но вам нужно знать различия между гравировкой на цельной древесине или композитном материале, таким как фанера или МДФ. В отличие от фанеры или мдф, текстура дерева не является однородной. Волокна в древесине представляют разные этапы роста дерева(зимой и летом) и каждое из них будет резаться по разному. Обычно темные волокна тверже, а светлые части между ними мягче. Как вы можете понять на примере фото выше, на гравировке вы видите узор зебры. Если вам важно, чтобы гравировка выглядела однородно, вам лучше подобрать такую заготовку, где верхний слой более однороден.

Еще одна вещь, которую следует учесть, — это особенность гравировки материалов с тонким шпоном из хорошего дерева сверху. Гравировка часто прожигает тонкий шпон, обнажая то, что находится под ним. Убедитесь, что то, что находится под шпоном, выглядит хорошо и что вы прожигаете весь путь через шпон, чтобы у вас не было смеси шпона и поверхности под ним.

Основные достоинства

В подавляющем количестве лазерных станков установлена одна лазерная головка с помощью которой мы выполняем резку и гравировку и соответственно одна лазерная трубка определенной мощности. От мощности трубки зависит предельная толщина разрезаемого материала — чем больше мощность, тем больше толщина прорезаемого материала, так же изменяется и качество гравировки, чем трубка мощнее, тем у нее больше пятно контакта и тем менее детальная гравировка.

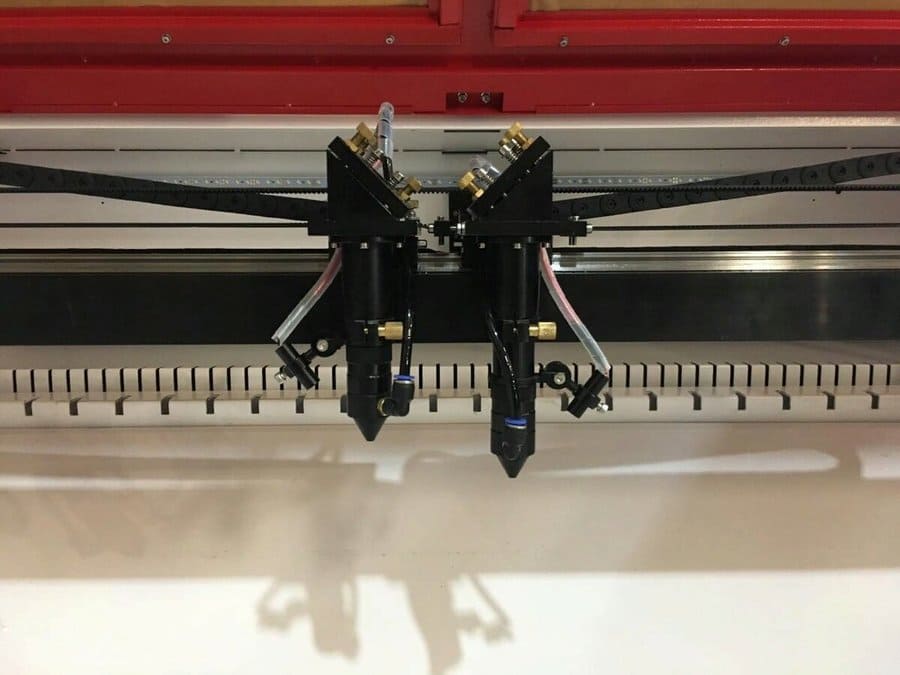

Так в чем же преимущество станка с двумя рабочими головами, перед станком с одной?

Главное достоинство – отменная производительность.

Две лазерные головы за единицу времени сделают ровно в два раза больше продукции чем одна. Это справедливо по отношению как к резке, так и к нанесению гравировки. Рабочее поле делится на две части: правую и левую. В зависимости от размера рабочего поля это может быть, например, 1300мм, тогда рабочее поле каждой лазерной головы будет 650мм или 1600мм, тогда рабочее поле будет 800мм. Область обработки от нас к нам при этом остается неизменной.

Универсальность.

Если у вас есть потребность использовать все рабочее поле станка, то это тоже возможно. Можно сдвинуть одну из лазерных голов в сторону и отключить лазерную трубку.

В рабочем положении

Лазерные головы сдвинуты

Вариативность и подстраховка.

Можно использовать лазерные трубки одинаковой мощности, а можно разной. В этом случае достигается как уже было сказано увеличение производительности. Кроме этого, лазерная трубка или блок питания лазерной трубки может выйти из строя в самое неподходящий момент. Пока мы ждем комплектующие на замену, оборудование стоит, сроки горят, заказчик недоволен. В Станке с двумя головами и лазерными трубками мы можем продолжать работать, да медленнее, но пока ждем комплектующие на замену, мы доделаем заказ и отдадим их клиенту.

Можно использовать лазерные трубки разной мощности. Например, одна лазерная трубка 130вт, мы ее используем для раскроя материалов, например, фанеры, кожи, а вторая 50вт для нанесения тонкой гравировки.

Обе лазерные головки и лазерные трубки установлены в одном и том же корпусе станка, если бы это была модель с одной лазерной головкой и лазерной трубкой. Обе лазерные головки закреплены на одном и том же портале, обеим движение передает один и тот же двигатель, обеими управляет один и тот же контроллер. Даже охлаждаться лазерные трубки могут от одного и того же чиллера. Например, в модели чиллера CW-5200 может быть, как два входа, так и четыре, соответственно для одной и двух трубок. Поэтому в зависимости от модели лазерного станка и мощности лазерных трубок происходит незначительное удорожание оборудование, чаще всего, оно укладывается в 10-15% от цены модели с одной головой.

Данное оборудование не занимает больше места в сравнении с вариантом использования двух лазерных станков, соответственно можно не переплачивать за аренду помещения, использовать незанятые метры под склад и другие нужды.

ЧПУ24.РФ — Российское станкостроительное предприятие Основной профиль работ — Производство ЧПУ станков под Ваши задачи

Плюсы и минусы лазерной резки

При реализации любого масштабного проекта всегда встает вопрос его целесообразности. Мы попробуем помочь читателю дать на него самостоятельный ответ.

Выгоды

- Прибор для лазерной резки фанеры на практике способен работать не только с ней. В списке обрабатываемых материалов – кожа, ткани, оргстекло, пластики, словом, все материалы, которые имеют невысокую теплопроводность и сравнительно низкую температуру горения;

- Благодаря ЧПУ станок позволит резать фанеру и OSB с высочайшей точностью , создавая детализованные контуры;

- Резкой его возможности не ограничиваются. Лазерные станки для резки фанеры вполне способны выполнять функции гравера. Варьируя скорость передвижения каретки и мощность луча, они могут создавать сложные изображения с переходами тонов;

- Благодаря фокусировке луча ширина разреза может быть минимальной – от 1/100 мм, что опять-таки положительно влияет на точность изготовления деталей или детализацию наносимого на заготовку изображения.

Резка лазером обеспечивает максимальную детализацию.

Проблемы

Разумеется, без них тоже не обойдется:

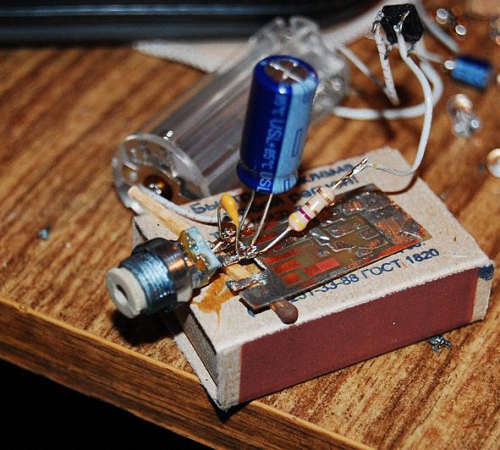

- Цена закупаемого оборудования будет отнюдь не копеечной. Наиболее популярное решение для недорогих самодельных граверов – извлеченный из пишущего DVD-привода лазерный диод – для резки фанеры не походит категорически ввиду малой мощности. Минимальная мощность лазера для резки фанеры – 20 ватт; при сколь-нибудь значительной толщине материала ее лучше увеличить до 40 – 80;

Справка: углекислотная лазерная трубка такой мощности при заказе непосредственно у китайских производителей обойдется заказчику в 15 – 20 тысяч рублей по текущему курсу. К расходам на лазер добавится стоимость сложной и дорогой системы фокусировки, DSP -контроллера, драйвера шаговых моторов и кареток.

- Жизненный цикл трубки составляет от 3 до 8 тысяч часов , после чего ей требуется замена;

- Лазеру требуется жидкостное охлаждение. В промышленных условиях для этой цели используется охладительная установка, работающая по принципу теплового насоса – чиллер. Минимальная стоимость такого агрегата составляет 35 – 45 тысяч рублей;

Однако: при незначительной продолжительности работы можно обойтись баком емкостью в 80 – 100 литров и водяной помпой, которая будет прокачивать его содержимое через рубашку трубки.

- ЧПУ подразумевает наличие не только особого программного обеспечения , но и эскизов контура изготавливаемого изделия. Чертежи для лазерной резки фанеры найти не так уж легко; самостоятельное же их построение займет весьма продолжительное время;

- Наконец, резка материала осуществляется за счет его быстрого нагрева и испарения. При этом края реза неизбежно обугливаются, а помещение заполняется дымом. Раз так – придется конструировать закрытый корпус с прозрачной крышкой и системой интенсивной принудительной вентиляции.

Отличия фрезерной резки от лазерной

Чтобы выбрать подходящий вариант обработки материала, нужно оценить достоинства и недостатки каждого способа. Хотя в домашних условиях чаще всего используются простые ручные приспособления, для вырезания сложных узоров и обработки краев применяется фрезер (см. фото).

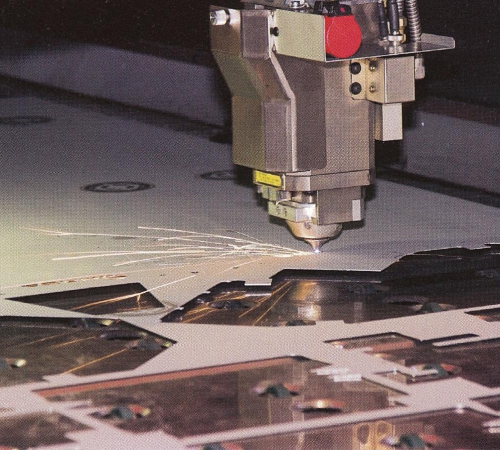

Лазерные устройства встречаются намного реже и зарекомендовали себя в качестве гравера. Аппарат состоит из углекислотной трубки или диодного приспособления и специальных зеркал и линз, за счет чего осуществляется передача создаваемого излучения на поверхность. Лазерный пучок фокусируется в определенном месте и оказывает температурное воздействие, что приводит к испарению (выжиганию) материала с образованием шва минимального размера. Для полноценной резки предпочтительны варианты с достаточной мощностью, оснащенные ЧПУ.

Фрезерные станки с ЧПУ не могут обеспечить такой же тонкий рез, как лазер, зато с их помощью создаются красивые фактурные панно

Фрезерные станки с ЧПУ не могут обеспечить такой же тонкий рез, как лазер, зато с их помощью создаются красивые фактурные панно

Особенности фрезерной обработки:

- Работа с разными видами материала. Этот способ подходит для создания заготовок из металла, оргстекла и ПВХ. Лазерные приспособления имеют некоторые ограничения по виду обрабатываемой продукции.

- Принцип получения рисунка или выпиливания. Для резки используется фреза, которая представляет собой твердосплавную насадку с режущими фрагментами. Устройство погружается в поверхность изделия и постепенно выбирает часть материала. Количество проходов зависит от толщины продукции.

- Декоративное многообразие. Фрезерование позволяет получать сложные рисунки и края с нужным фальцем за счет использования разных насадок (профильной, конусной, дисковой, калевочной и других). Регулировка глубины погружения обеспечивает выборку с созданием структуры и объема.

- Прямой контакт с материалами. Это осложняет работу с хрупкими изделиями и древесными плитами, которые предрасположены к появлению сколов.

- Толщина шва. Выборка происходит постепенно, а для прохода насадки требуется достаточно места. Лазерный луч может быть сфокусирован до 0,01 м.

- Невозможность создания острых углов. Фреза имеет скругленную форму, что определяет радиус. Поэтому при необходимости резкого перехода доработка выполняется отдельно.

Учитывается, что фрезеровать без особых трудностей и проблем можно практически все марки плит. К тому же для работы подходит множество разновидностей инструмента.

Инструменты

Для постройки уникальных беседок, создания эксклюзивных прорезных перегородок и панно, элементов мебели и других удивительных предметов из дерева или фанеры для интерьера, используется проверенный и эффективный способ – лазерная резка дерева и лазерная резка фанеры своими руками.

При помощи ажурных элементов в интерьере можно не только зонировать помещение без потери площади, но и украсить его неповторимыми узорами полностью поменяв восприятие окружающего пространства, при этом каких-либо глобальных ремонтных работ проводить не нужно.

Оглавление:

- Принцип работы лазерной установки

- Структурные элементы лазерной установки

- Ключевые преимущества и отрицательные стороны лазерной резки

- Рабочий процесс

- Особенности лазерной резки

- Станки для резки дерева и фанеры

- Резка дерева и фанеры лазером

Принцип работы лазерной установки

Как же воплотить бесчисленное количество идей, которые возникли в воображении читателя, ищущего оборудование для лазерной резки дерева? Есть ли способ собрать собственными силами оборудование для лазерной резки фанеры? Какие части аппарата придется купить, а какие можно сделать самостоятельно? И главный вопрос: станет ли собственноручно собранный лазерный станок для резки фанеры целесообразным вложением средств?

Принцип действия основан на создании высокомощного луча, исходящего из трубки наполненной смесью газов. Электрический заряд, подающийся на трубку от источника питания, обуславливает возникновение устойчивого монохромного энергетического излучения. Оно, попадая на обрабатываемую поверхность через систему зеркал, провоцирует моментальное повышение ее температуры и, как следствие, испарение. Используя устройство трансформации питания, можно добиться увеличения или уменьшения мощности лазерного луча. Это даст возможность эффективнее использовать энергию в зависимости от обрабатываемого материала и глубины прожига основы.

Структурные элементы лазерной установки

Организация полноценного производства декоративных прорезных деталей из древесной основы не возможна без полного комплекта составляющих лазерного комплекса. Для лазерной резки фанеры (видео процесса представлено ниже) в обязательном порядке необходимы:

- Рабочий элемент – лазер. Головка устройства должна свободно передвигаться в любом направлении по рабочей поверхности. Для этой цели используют направляющие и специальные каретки, которые по ним будут перемещаться. Сюда же стоит отнести систему охлаждения.

- Блок управления установкой представляет собой электронный модуль, обеспечивающий контроль над перемещением лазера, его мощностью и прочими техническими параметрами.

- Введение данных для идеально точных результатов осуществляется при помощи компьютера или ноутбука. Отсюда подаются команды, где прописаны шаблоны рисунка, функционал режимов установки и т. д.

- Отвод продуктов сгорания необходимо организовать должным образом. В том случае если на домашнем станке в небольшом помещении проходит лазерная резка дерева (на видео наглядно виден результат работы такой установки) образуется достаточно большое количество вредны испарений.

Ключевые преимущества и отрицательные стороны лазерной резки

Любое производство несет в себе определенные риски. Понять, стоит ли вкладывать в него деньги, можно только после тщательного рассмотрения всех положительных и отрицательных сторон производства и четкого подсчета предполагаемых расходов.

1. Плюсы лазерной резки

Лазерная резка, цена на которую обусловлена высокой стоимостью оборудования, имеет в сравнении с ручной работой множество преимуществ:

- Минимальная ширина пропила (а точнее прожига) лазера составляет 0,01 мм. Благодаря этому, точность выполнения мелких деталей по запрограммированному рисунку близка к идеальной.

- Оборудование для лазерной резки фанеры можно применять не только для проделывания в фанерных листах сквозных отверстий. Регулируя мощность лазерного луча и скорость передвижения каретки установки можно выполнять гравировку на различных материалах. В том числе на пластике, оргстекле и прочих материалах, что имеют невысокую температуру горения и уровень теплопроводимости.

- Сложность рисунка не имеет абсолютно никакого значения. Даже самые мелкие, сложные и симметричные детали профессиональный станок заводской сборки выполнит с высочайшей точностью.

- Края прорезов лазера в отличие от прорезов, сделанных лобзиком, отличаются идеально ровным краем. Дополнительные приспособления лазерной установки при необходимости могут обеспечить отсутствие обгоревших участков. Этот недостаток технической стороны процесса частично аннулируется качественной системой обдува.

- Относительно ручной работы, лазерная резка дерева своими руками на стане пройдет гораздо быстрее и качественнее.

- Потемнение края при резке или гравировке фанеры (дерева) можно обыграть удивительным образом, создавая неповторимые узоры и рисунки.

- Физические усилия при работе со станком для лазерной резки минимальны, также не требуется дополнительно проводить обработку края, потому как структура основы не нарушается.

2. Отрицательные стороны

Однако самостоятельно собранное такое оборудование обладает и рядом существенных недостатков:

- Высокая стоимость комплектующих, которые нельзя изъять из другого оборудования или изготовить самостоятельно. Например, для резки фанеры не подойдет маломощный лазерный диод из DVD, который народные умельцы научились использовать для сооружения недорогих собственноручно собранных граверов. Лазер для резки древесного полотна должен иметь минимальную мощность в 20 ватт, а лучше – до 80 ватт.

- Лазерная трубка, приобретение которой также потянет довольно ощутимые финансовые затраты, прослужит не более 8 тысяч часов. Для того чтобы стоимость ее покупки и обслуживания аппарата была оправданной, необходимы серьезные профессиональные навыки и большие объемы выполненной продукции.

- Устройство не сможет работать без жидкостного охлаждения лазерной трубки. Для промышленных агрегатов для этой цели служит чиллер, довольно дорогостоящее устройство. Для небольшого домашнего агрегата можно использовать обычное водяное охлаждение контура лазерной трубки при помощи бака на 80 – 100 литров и водяного насоса.

- Для организации работы установки нужно соответствующее программное обеспечение. Еще одно необходимое условие для лазерной резки фанеры – чертеж. Найти подходящие эскизы и чертежи не так и просто, а чтобы изготовить их собственными руками, надо обладать определенными знаниями и навыками, и потратить немало времени. Стоит отметить, что самостоятельно собранный аппарат для лазерной резки дерева может управляться и без программного обеспечения, однако точность выполненного рисунка в таких условиях может существенно пострадать.

- В основе лазерной резки фанеры устройство, которое прожигает материал и моментально испаряет его вследствие действия мощного луча. Под его воздействием в месте соприкосновения моментально поднимается температура, и материал как бы исчезает испаряясь. Чтобы избежать задымленности, в заводских агрегатах устанавливается система обдува. Она же обеспечивает отсутствие возгорания в точке соприкосновения лазера и материала основы. В самодельном устройстве систему вентиляции придется мастерить отдельно. Неплохое решение – закрытый короб со стеклянной стенкой и принудительной вентиляцией.

Рабочий процесс

Если решение о приобретении настольной лазерной установки для резки фанеры принято, и желание поработать своими руками сохранилось, стоит рассмотреть этапы работы, в результате которой из-под станка выйдут удивительные ажурные резные изделия из дерева или фанеры.

- Нанесение рисунка. На этом этапе возможны два вида выполнения: ручной и компьютеризированный. Применяются либо готовые трафареты и заготовки, либо вручную выполняется эскиз будущего изделия, которое планируется выполнить при помощи лазерного станка.

- Определение мощности лазера. Заводская лазерная установка оснащена несколькими режимами работы. Они выбираются в зависимости от толщины фанеры или обрабатываемого дерева, а также желаемой глубины прожига. Для качественной работы стоит провести не одну серию экспериментов, что бы без определенных навыков выполнить действительно качественные и красивые изделия.

- Выполнение изделия. Скорость лазера непосредственно влияет на скорость выполнения заготовки. Но стоит отметить, что при повышенных скоростях лазера образуются большие потемнения краев фанеры.

Технология в некоторых случаях может отличаться, но общий принцип работы остается неизменным для всех типов лазерных станков. Все будет зависеть от размеров, технических характеристик и конфигураций установок. Чтобы в условиях домашней мастерской наладить оптимально эффективное производство заготовок и изделий из дерева или фанеры, стоит приобретать устройство с ЧПУ, то есть с программным управлением.

Особенности лазерной резки

Использование лазера для выполнения прорезных изделий из дерева ил фанеры имеет некоторые особенности:

1. Места затемнений по краям срезов придется либо зачищать наждачной бумагой, либо покрывать краской, что бы скрыть изменение цвета дерева.

2. Для резки лазером лучше не использовать фанеру из хвойных пород дерева, так как большое содержание смолы сделает края заготовки очень темными.

3. Если планируется выполнение больших объемов, нужно подбирать станок с дополнительной системой отвода испарений.

Станки для резки дерева и фанеры

Ранее, мастера фигурной резьбы по дереву использовали ручные или, на крайний случай, электрические лобзики. После такой работы изделия требовали еще дополнительной обработки. Порой, только мастерам высочайшей квалификации удавалось довести до логического завершения изящные резные изделия.

С развитием технологий появились и новые способы обработки древесной основы. Лазерная резка фанеры появилась не так давно. Однако среди истинных ценителей красоты тонких прорезных изделий она сразу завоевала бесспорную популярность. Ведь с помощью станка для лазерной резки дерева в художественных конструкциях из древесных полотен выходят настоящие произведения искусства.

Производители станков предлагают устройства, отвечающие различным запросам производительности и мощности. Но народные умельцы нашли способы сконструировать подобные агрегаты собственными руками. Рассмотрим, какие же лазерные установки используются для качественной резки фанеры и дерева.

- Мощные промышленные агрегаты, предназначенные для постоянной работы и больших технологичных нагрузок, имеют мощность лазера до 3 квт.

- Профессиональный станок для меньших объемов производимой продукции, используемый в мебельном производстве или при изготовлении сувенирной продукции. Такие станки имеют мощность лазерного луча до 195W.

- Станок для лазерной резки в домашних условиях (настольный) – это миниатюрный аппарат малой мощности (до 100 W), имеющий гораздо меньшую стоимость в сравнении с предыдущими категориями, но и существенно ограниченный функционал. Используя этот аппарат можно выполнить панно, сделать небольшие ажурные поверхности ставень или подоконников и прочие декоративные элементы.

Резка дерева и фанеры лазером

Основной недостаток лазерной резки дерева – цена. Весь процесс, удовольствие достаточно дорогостоящее. Желание сделать одну-две детали не оправдывает затрат на покупку лазерной установки. Даже собирание более или менее эффективного устройства собственноручно из подручных материалов влетит в копеечку, так как некоторые детали все равно придется покупать. Потому, изготовление нескольких декоративных элементов для домашнего интерьера выгоднее заказать по личному проекту на профессиональном производстве.

С другой стороны, цена лазерной резки дерева в домашних условиях, включая приобретение станка, сможет окупить себя, если приложить определенные усилия и научиться выполнять качественные изделия на продажу, наладить производство на профессиональном уровне.

Очищение линейных направляющих

Советуем проводить эту процедуру дважды в месяц. При обслуживании лазерного станка сначала следует сдвинуть головку лазера в правую либо левую сторону до упора, затем надо вытирать её сухой тряпочкой, пока она не заблестит. В процессе можно капнуть немножко масла, предназначенного для смазывания швейных машинок, либо прыснуть спреем на основе силиконов. Подвигайте головку туда-сюда для равномерности распределения смазочного материала по направляющим. Очистите и промажьте оси X и Y.

Внимание! Чтобы избежать попадания смазки на отражатели и линзы, стоит защитить их бумажным скотчем.