Горелка для газопламенного напыления

Напыление, плазматрон, плазменное напыление, установка плазменного напыления, газопламенное напыление, металлизация, металлизатор, газотермическое напыление, плазменные покрытия.

Источником тепла при данном способе напыления выступает ацетиленокислородное пламя, температура которого не превышает 3000°С. Использование газопламенного метода характеризуется относительной простотой применяемого оборудования и требует наличия ацетилена и кислорода. Распыляемый материал, попадая в факел ацетиленокислородного пламени горелки, разогревается до температуры, близкой к температуре плавления, и разгоняется до скорости 20-30 м/сек. При соударении с изделием разогретые частицы соединяются с поверхностью детали и между собой, образуя достаточно плотное и равномерное покрытие. С помощью газопламенных горелок производят напыление полимерных материалов (пластмассы), металлов (алюминий, бронза, баббит, никель и т.д.) и керамических соединений (окись титана, окись алюминия и др.). Различают два способа подачи напыляемого материала в ацетилено-кислородное пламя горелок: в виде порошка и в виде проволоки. В газопламенной горелке Castodyn-8000 фирмы Castolin — Eutectic (Рис.7) напыляемый материал подают в виде порошка.

- универсальность – модульная конструкция обеспечивает возможность наплавки и напыления разнородных порошков

- простота обслуживания и безопасность – регулировка пламени только одним клапаном

- легкость и надежность – предназначена как для небольших участков, так и для больших заводов.

- для «холодного» и «горячего» термического напыления, в том числе керамических порошков и пластмасс

- поставляется в комплекте с аксессуарами

- есть опциональная удлинительная насадка

Горелка CASTODYN DS 8000 очень универсальна в применении. Горелка снабжается 4-мя комплектами с распыляющим модулем и инжектором SSM. Каждый комплект имеет номер и предназначен для нанесения определенной серии порошковых сплавов.

Распыляющий модуль SSM 10 – предназначен для «холодного» напыления порошковых сплавов по технологии RotoTec. Порошковые сплавы серии RotoTec наносятся на предварительно нанесенный подслой. Применяется в случаях, когда недопустимы структурные изменения основного металла и деформация напыляемых деталей. Температура нагрева детали не превышает 200 С.

Распыляющий модуль SSM 20 — предназначен для «горячего» напыления порошковых сплавов по технологии Eutalloy RW. Порошковые сплавы серии Eutalloy RW напыляются на деталь, а затем проплавляются. Таким способом получается покрытие с прочным диффузионным сцеплением с основным металлом. Применяется для получения твердых, износостойких покрытий и покрытий не подверженных окислению при высоких температурах. SSM 20HF High Flow является новейшей разработкой для «горячего» процесса Eutalloy RW. Eutalloy RW является двухфазным процессом горячего пламенного напыления. Первая фаза заключается в нанесении слоя порошка Eutalloy RW с помощью системы CDS 8000, оснащенной на SSM 20HF. Вторая фаза заключается в оплавлении слоев с помощью горелки, индукционного нагрева или печи. Сильное диффузионное соединение металла и устойчивых к износу покрытий достигается за счет расплавления нанесенного порошкового сплава. SSM 20HF оптимизирован для нанесения с высокой скоростью порошка с низким расходом газа для обеспечения высококачественного покрытия. Высокая скорость напыления, низкий расход газа и оптимальное отношение массы наплавленного материала к массе расплавленного материала обеспечивают экономичность покрытий, делая систему хорошим средством для нанесения покрытий на большие участки или большое количество изделий.

Распыляющий модуль SSM 30 — предназначен для напыления керамических порошков серии MetaCeram. Порошковые сплавы серии MetaCeram наносятся на предварительно нанесенный подслой. Применяются для защиты деталей работающих при очень высоких температурах, обеспечивают электроизоляцию и стойкость к интенсивному истиранию.

Распыляющий модуль SSM 40 — предназначен для напыления легкоплавких порошковых сплавов серии MicroFlo LT. Для нанесения порошковых сплавов серии MicroFlo LT требуется подключение сжатого воздуха. Применяются для защиты деталей от коррозии в случае напыления порошкового сплава на основе Zn, а также для нанесения баббита.

The SSM 20HF High Flow является новейшей разработкой для «горячего» процесса Eutalloy RW. Eutalloy RW является двухфазным процессом горячего пламенного напыления. Первая фаза заключается в нанесении слоя порошка Eutalloy RW с помощью системы CDS 8000, оснащенной на SSM 20HF. Вторая фаза заключается в оплавлении слоев с помощью горелки, индукционного нагрева или печи. Сильное диффузионное соединение металла и устойчивых к износу покрытий достигается за счет расплавления нанесенного порошкового сплава. SSM 20HF оптимизирован для нанесения с высокой скоростью порошка с низким расходом газа для обеспечения высококачественного покрытия. Высокая скорость напыления, низкий расход газа и оптимальное отношение массы наплавленного материала к массе расплавленного материала обеспечивают экономичность покрытий, делая систему хорошим средством для нанесения покрытий на большие участки или большое количество изделий.

ООО «Плазмацентр» является официальным дистрибьютором компании Castolin Eutectic. Мы готовы поставить горелку CASTODYN DS 8000 на Ваше предприятие, провести демонстрацию оборудования и обучение работе с горелкой CASTODYN, а также поставить оригинальные расходные материалы. Заполните заявку на нашем сайте, либо пришлите запрос на нашу почту office@plasmacentre.ru, наши инженеры направят технико-коммерческое предложение на горелку.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

МПК / Метки

Горелка для газопламенного напыления легкоплавких порошковых материалов

Номер патента: U 223

. покрытий достигается за счет лучшего смешения компонентов горючей смеси в газосмесительной камере, имеющей форму винтовой канавки. При движении по винтовой канавке горючего газа и воздуха возникают циркуляционные токи или так называемая вторичная циркуляция, обуславливающая возникновение развитого турбулентного течения, которое повышает интенсивность перемешивания и обеспечивает получение качественной смеси. Выполненная на сопловом.

Устройство для газопламенного напыления порошковых полимерных материалов

Номер патента: U 477

. Кроме того, устройство дополнительно содержит вентиль регулировки подачи воздуха в осевой канал для транспортировки порошкового материала и вентиль регулировки подачи воздуха в кольцевой зазор между мундштуком и сопловым наконечником. Предложенная конструкция обеспечивает качественное напыление порошковых полимерных материалов с температурой плавления от 50 до 450 С за счет расширения диапазона теплофизических характеристик факела.

Горелка для напыления порошковых материалов

Номер патента: U 2711

. (керосина) в форсунку-распылитель 7. На камере 4 сгорания установлен охлаждаемый кожух 8. Система 6 подачи топлива посредством подводящего патрубка 9 присоединена к охлаждаемому кожуху 8 и отводящего патрубка 10 присоединена к каналу 5. Трубчатая часть камеры 4 сгорания внутри выполнена цилиндрической, снаружи — конической и плотно сопряжена со стенками охлаждаемого кожуха 8. Конусная поверхность камеры 4 сгорания образована ленточными.

Горелка для газопламенного напыления порошков

Номер патента: 2326

. отверстие в жикпере 29 Б продольный канал 25 эжектора Ид. Выходящий из отверстия 30 с- большой скоростью транспортирующий газ создает в зоне бокового прохода 26 разрежение и движется дальше, на выход из соппового наконечника 6. Нажатием на курок Ч 5 к себе освобождают смонтированный в канале27 резиновый трубчатый клапан 46.Курок 5 кинематически связан с исполнительным механизмом (Не показан),обеспечивающим фиксацию его в двух.

Горелка для нанесения покрытий из порошковых материалов

Номер патента: U 727

. пламени горелки и направлении расплавленного порошка на поверхность детали отдельной струей. Технический результат достигается тем, что в горелке для нанесения покрытий из порошковых материалов, включающей ствол с наконечником, многосопловой мундштук, сопловые отверстия которого расположены в горизонтальных плоскостях, и бункер с подающей трубкой,мундштук выполнен составным из нагревательного и транспортирующего элементов, причем.

Газопламенное напыление и металлизация

Нагрев присадочного материала при газопламенном напылении и металлизации осуществляется за счет теплоты, выделяемой в результате сгорания различных горючих газов (ацетилена, пропан-бутана, природного газа и др.) в среде кислорода. Из горючих газов наибольшее применение получил ацетилен, сгорание которого в смеси с кислородом позволяет получать температуру пламени порядка 3100-3200 °С, что на 500-800 °С выше температуры его заменителей (табл. 3.5).

Типы пламени

В зависимости от соотношения горючего вещества и кислорода газовое пламя подразделяют на:

- окислительное — с избытком кислорода;

- нормальное — при паритетном соотношении горючего вещества и кислорода;

- восстановительное — с избытком горючего газа.

Тип газового пламени, используемый при напылении, выбирается в зависимости от химического состава напыляемого металла (табл. 3.6).

Таблица 3.5. Термодинамические характеристики газовых смесей.

Теплотворная способность, кДж/м 3

Температура пламени в смеси с кислородом, °С

Удельный расход кислорода, м^м 3

Мощность пламени выбирают в зависимости от размеров детали. При напылении стальных деталей применяют восстановительное (нормальное) или науглероживающее (с небольшим избытком ацетилена) пламя. Перед началом напыления деталь подогревают до температуры 50-100 °С. В процессе напыления необходимо следить, чтобы поверхность напыляемой детали не нагревалась выше 250 °С. Температуру можно контролировать с помощью термочувствительных карандашей.

По виду присадочного материала газопламенное напыление и металлизацию подразделяют на:

- металлизацию стержневыми присадочными материалами;

- порошковое напыление.

Проволочные распылители

Первый газопламенный проволочный распылитель разработал в 1913 г. М.У. Шооп. Стержневой присадочный материал с помощью механизма подачи направляется через центральное отверстие горелки в высокотемпературную зону пламени, где нагревается до температуры плавления. Полученная капля жидкого металла с его торца распыляется сжатым воздухом и в виде мелких частиц переносится на поверхность детали (рис. 3.6).

Таблица 3.6. Характеристики газопламенного напыления.

Дистанция напыления, мм

Рис. 3.6. Схема проволочного распылителя:

1 — воздушное сопло; 2 — газовое сопло; 3 — пруток; 4 — направляющая трубка.

В качестве стержневого присадочного материала используют прутки, проволоки и шнуровые материалы.

Прутковые материалы используются при напылении керамики. Прутки изготавливают из оксидов или карбидов металлов со связующим на жидком стекле диаметром до 8,0 мм. Содержание частиц твердых фаз в прутке может достигать 95 %. При нагреве прутка связующее выгорает, а зерна твердой фазы подаются на поверхность изделия. Основным недостатком использования керамики является прерывистость процесса, влияющая на качество поверхности покрытия. Наряду с прутковыми материалами используются и трубчатые полые стержни, заполненные зерновым релитом.

Распылитель для прутковых материалов имеет дополнительное воздушное сопло, направляющее воздух в радиальном направлении в зону плавления керамического стержня, где осевая скорость частиц невелика. «Загибающий» воздух дробит относительно крупные (100-160 мкм) расплавленные частицы на более мелкие (20-40 мкм) и направляет их под углом 45-50° к поверхности изделия. Дистанция напыления составляет 50 мм. Осевое расположение распылителя и малая дистанция напыления позволяли наносить покрытия на внутреннюю поверхность трубы диаметром 100 мм. Проволока для напыления применяется диаметром от 0,8 до 2,0 мм и изготавливается из различных материалов (коррозионно-стойкие и углеродистые стали, латуни, бронзы, баббиты, Al, Cu, Mo, Zn, Sn, Pb, сплавы на никелевой и кобальтовой основах). Производительность напыления и металлизации проволокой из цветных металлов — до 15 кг/ч, из стали и сплавов — до 9 кг/ч. Расход кислорода — 50 л/мин, расход ацетилена или пропана — до 20 л/мин. Давление воздуха — 0,5 МПа.

При газопламенном проволочном напылении в получаемом покрытии содержится меньше оксидов, чем при порошковом напылении. Это имеет особо важное значение для получения коррозионно-стойких покрытий с низкой пористостью. Для снижения степени окисления присадочного материала камеру сгорания приближают к выходному отверстию сопла. Однако относительно малая скорость движения частиц при газопламенном напылении проволокой не обеспечивает формирования высокоплотного покрытия.

В последние десятилетия наряду с проволоками все большее применение находят шнуровые присадочные материалы. Прочность и эластичность гибких шнуров позволяет пользоваться ими так же, как и проволокой и наносить покрытия с помощью газопламенных аппаратов проволочного типа.

Шнуровые материалы состоят из органического связующего, составляющего оболочку, и порошкового наполнителя, включающего высокотвердые компоненты и соединения, обеспечивающие протекание экзотермических реакций и синтезирование новых фаз в процессе напыления. Это позволяет повысить показатели адгезионной и когезионной прочности.

В шнуровых материалах используют порошковые наполнители на основе самофлюсующихся сплавов систем Ni(Co)-Cr-B-Si и в смесях с карбидом вольфрама или оксидами алюминия, титана, хрома, циркония. Шнуры производятся диаметром от 4,0 и 7,0 мм и размером зерен литого карбида вольфрама в диапазоне от 0,1 до 2,5 мм, причем для конкретных видов изнашивания применяются специальные комбинации мелкозернистого и крупнозернистого карбида вольфрама. Равномерное распределение зерен карбидов в порошковом шнуре обеспечивает наиболее благоприятное их расположение на напыляемой поверхности, что приводит к повышению износостойкости наплавленного слоя (рис. 3.7).

Матрица наплавленного слоя, представляющая собой никелевый самофлюсущийся сплав системы Ni-Cr-B-Si, обеспечивает хорошее смачивание зерен карбидов, обладает низкой температурой плавления (950-1050 °С), имеет высокую текучесть и отличается высокой стойкостью к воздействию кислот, щелочей и других коррозионно-активных сред.

Рис. 3.7. Технология ручной газопламенной наплавки шнурового материала «Сфекорд-HR».

Порошковый распылитель

Напыление порошками позволяет в широких пределах регулировать состав наносимых покрытий. В зависимости от места подвода порошка в горелку и его транспортирования в зону пламени газопорошковое напыление подразделяют на два способа.

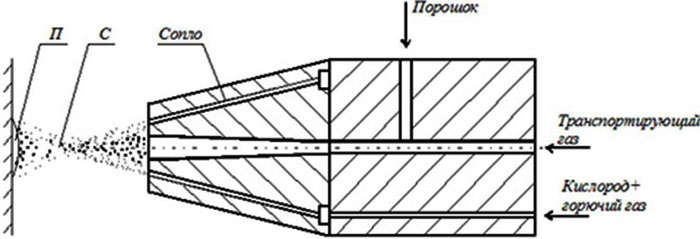

- Порошок из питателя (рис. 3.8) поступает в центральный канал горелки, захватывается транспортирующим газом и подается в факел ацетиленокислородного пламени, струей которого оплавляется и направляется на поверхность детали, образуя заданный слой покрытия.

Рис. 3.8. Схема газопламенного напыления с вводом порошка в зону пламени транспортирующим газом:

1 — сопло; 2 — пламя; 3 — покрытие; 4 — деталь; 5 — кислород и горючий газ; 6 -транспортирующий газ; 7 — напыляемый порошок

Порошковая струя окружена кольцом пламени. При перемешивании струй пламени и газопорошковой взвеси происходит теплообмен. Частицы нагреваются до температуры плавления и переносятся на поверхность детали.

- Порошок из бункера (рис. 3.9) подается с внешней стороны мундштука в зону пламени, где его частицы оплавяются и направляются газовым потоком на поверхность напыляемой детали.

Применение при первом способе напыления транспортирующего газа, обычно инертного, для подачи порошка позволяет уменьшить его окисление, однако усложняется схема подачи и конструкция газовой горелки. Второй способ характеризуется большей простотой оборудование и облегчается выбор оптимального режима.

Наиболее качественные покрытия получаются при первоначальном напылении подслоя термореагирующим порошком толщиной 0,05-0,15 мм, а затем основного слоя износостойким порошковым сплавом толщиной 2 мм. Подслой и основной слой наносят при одних и тех же режимах напыления:

- давление кислорода 0,35-0,45 МПа;

- давление ацетилена 0,03-0,05 МПа;

- расход кислорода 960-1100 л/ч;

- расход ацетилена 900-1000 л/ч;

- расстояние от среза сопла мундштука до наплавляемой поверхности 160-200 мм;

- продольная подача 3-5 мм/об;

- расход порошка 2,5-3 кг/ч.

Рис. 3.9. Схема газопламенного напыления с внешним вводом порошка.

Процесс газопламенного напыления можно проводить с одновременным оплавлением, что возможно лишь газовым пламенем. Плазменная струя из-за интенсивного неравномерного нагрева напыленного слоя не обеспечивает получения качественного покрытия. Напыление с одновременным оплавлением рекомендуется выполнять в такой последовательности:

- подогреть всю деталь до температуры 250-300 °С;

- на восстанавливаемые поверхности для их защиты от последующего окисления напылить слои толщиной 0,2-0,3 мм;

- напыленный участок поверхности нагреть до состояния «запотевания», что характерно для процесса оплавления;

- на предварительно оплавленный слой нанести новый, доводя его до состояния оплавления.

В процессе оплавления важно не допустить перегрева напыленного слоя до состояния жидкой ванны, а после оплавления обеспечить медленное охлаждение детали (в песке, асбесте, печи). Перегрев приводит к стеканию металла, образованию пор, а быстрое охлаждение — к возникновению трещин, к отслаиванию. Для восстановления деталей этим способом наиболее рационально применять порошковые сплавы ПГ-ЮН-01, ПГ-ЮН-03, ПГ-СРЗ, ПГ-СР4. Толщина напыленного слоя может доходить до 3 мм.

Высокоскоростное напыление

Высокоскоростное газопламенное напыление появилось в начале 80-х годов прошлого века и характеризуется скоростью газового потока до 1000 м/с. Плотность покрытий достигает 99 %. Увеличение скорости частиц при меньшей их температуре позволило снизить уровень окисленности напыляемого металла и повысить плотность порошкового покрытия. В качестве наносимого материала используют порошки карбидов, металлокарбидов, сплавов на основе Ni, Cu и др. Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,0—1,5 МПа. На рис. 3.10 представлена схема высокоскоростного распылителя системы ВСН.

Рис. 3.10. Схема высокоскоростного порошкового распылителя:

1 — подача порошка (осевая); 2 — подача кислорода; 3 — подача топлива; 4 — подача порошка (радиальная); 5 — ствол.

Рис. 3.11. Сопла распылителя:

а — цилиндрическое; б — расширяющееся (сопло Лаваля)

В порошковых распылителях ВСН первого и второго поколений использовалось цилиндрическое сопло (рис. 3.11, а), а затем в конструкции соплового аппарата стало использоваться сопло Лаваля (рис. 3.11, б).

Для систем первого поколения давление в камере сгорания составляло 0,3-0,5 МПа, скорость частиц — 450 м/с для порошковых смесей системы WC-Co с грануляцией 10-45 мкм. Для систем второго поколения давление в камере сгорания повысилось до 0,6-1,0 МПа, что привело к увеличению скорости движения частиц до 600-650 м/с. Расход порошка составил 10 кг/ч. В системах третьего поколения с применением расширяющихся профильных сопел Лаваля расход порошка достигает 18 кг/ч.

Возможно Вас так же заинтересуют следующие статьи:

Газопламенное напыление

Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком или порошком (рисунок 1.12).

Схема газопламенного напыления

Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струёй сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия. Проволока подаётся с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор.

Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволоки диаметром 5-7 мм. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород, а в качестве окислителя – кислород.

При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени. После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них в качестве флюсующих добавок бора и кремния.

Оплавление обеспечивает получение плотного покрытия, практически без пористости. Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с этим данный способ находит широкое применение в практике. Процесс газопламенного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия, 5–12%;

- Прочность сцепления покрытия с основой (адгезия), 2,5 –5,0 кг/ мм 2 ;

- Толщина напыленного слоя, 0,5 –10 мм.

Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

- проволока;

- прутки;

- порошок.

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Существует и метод высокоскоростного газопламенного напыления, который отличается высокой скоростью подачи присадочного материала. Ввиду значительной отдачи исключена возможность обработки поверхности в ручном режиме. Все работы выполняют на автоматическом или роботизированном оборудовании.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Для чего предназначается газопламенное оборудование?

Представленное у нас оборудование для газопламенной обработки металлов предназначается для использования в газовой сварке, которая, в свою очередь, применяется для решения следующих задач:

- работа с изделиями, выполненными из тонколистовой стали;

- использование газопламенного оборудования является целесообразным при ремонтной сварке литых изделий, выполненных из алюминиевых сплавов, бронзы и чугуна;

- монтажная сварка трубопроводных стыков малых и средних диаметров (до 100 мм) со стандартной толщиной стенки не более 5 мм;

- газопламенное оборудование может применяться при сварке узлов конструкций, изготовленных из тонкостенных труб;

- работы с изделиями, выполненными из свинца, латуни, меди, алюминия и его сплавов;

- газопламенного оборудование является оптимальным при необходимости выполнения надежной наплавки износостойких и твердых сплавов;

- наплавка и сварка чугуна;

- использование газопламенного оборудования является целесообразным при пайке-сварке высокопрочного и ковкого чугуна.

Газовая и нефтяная промышленность, нефтепереработка, ракетно-космическая, оборонная, автомобильная промышленность и т.д.

В зависимости от примененной технологии и типа материала возможны следующие типы покрытий

- Антикоррозионные покрытия

- Антифрикционные покрытия

- Антиадгезионные покрытия

- Восстановление напылением и наплавкой

- Диэлектрические покрытия

- Жаропрочные и жаростойкие покрытия

- Износостойкие покрытия

- Термобарьерные покрытия

- Уплотнительные покрытия

- Электропроводные покрытия

мтомд.инфо

| Раздел: | Технология конструкционных материалов |

Газопламенное напыление

Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком или порошком. Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струей сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия.

Рисунок 1 — Схема газопламенного напыления

П – покрытие; С – струя напыляемого материала и продуктов сгорания газов

Проволока подаётся с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор. Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволоки диаметром 5—7 мм.

В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород, а в качестве окислителя – кислород. При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени.

После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них в качестве флюсующих добавок бора и кремния. Оплавление обеспечивает получение плотного покрытия, практически без пористости.

Рисунок 2 — Установка газопламенного напыления

1- пистолет-распылитель; 2 — стойка для катушек и пульта; 3 — пульт управления; 4 — блок подготовки воздуха; 5,10,13 — регуляторы расхода соответственно воздуха, кислорода и горючего газа; 6,8,11 — регуляторы давления соответственно воздуха, кислорода и горючего газа; 7, 9,12 — манометры соответственно сжатого воздуха, кислорода и горючего газа; 14,15 — штуцеры входа соответственно горючего газа и кислорода; 16,17,18 — штуцеры выхода соответственно горючего газа, кислорода и воздуха; 19 — пламягасители; 20,21, 22 — шланги соответственно горючего газа, кислорода и сжатого воздуха; 23 — баллон для горючего газа; 24 — редуктор горючего газа; 25 — кислородный баллон; 26 — кислородный редуктор

Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с этим данный способ находит широкое применение в практике. Процесс газопламенного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия 5-12 %.

- Прочность сцепления покрытия с основой (адгезия) 2,5 -5,0 кг/ мм².

- Толщина напыленного слоя 0,5 -10 мм.