Покрытие лаком металлических изделий

Лаковая защита металлических поверхностей

Хотя металл — это достаточно прочный, долговечный материал, он все же со временем портится. Быстрее конструкции приходят в негодность под воздействием определенных физических и механических воздействий. Например, всем известно, что на металлические поверхности отрицательно влияют сырость, высокие и низкие температуры, агрессивные химические среды. Поэтому рекомендовано провести мероприятия по защите поверхностей металлических конструкций, например, использовать лак для металла.

Это может быть бесцветный лак или с пигментом (как битумный, который после высыхания образует темную защитную пленку). Рассмотрим подробнее, какие лакокрасочные средства можно применить для защиты железа?

Отзывы

Я тоже почитал отзывы и повёз сюда диски, зря, хотя возможно просто мне не повезло)

мало того, что тянулась моя покраска почти 2 недели, диски отдали другому человеку, нашли правда потом. Под краской куча мусора и его видно невооружённым взглядом, были пару (. )

Привез на покраску комплект зимних, убитых московскими реагентами, колес на Туарег. Через 4 дня забрал комплект новых колес (собранных и отбалансированных). Цена работы-стоимость одного бу диска. Все сделано супер+ гарантия 1 год. Мастер внимателен и отзывчив. Вы МОЛОДЦЫ!

Ребята покрасили диски за 4 дня, предложили очень клёвый цвет, качество — на уровне! Теперь отправляю всех знакомых из Москвы в Малинники:)

Хотел бы выразить свою благодарность за отлично выполненную работу. Оставлял диски на пескоструйную обработку и покраску, пообещали что в течении рабочей недели диски будут готовы, но позвонили уже через 2 дня) очень добрый и отзывчивый коллектив, без проблем (. )

Лаки — область применения

Что касается области применения лаков, то здесь можно выделить четыре большие группы.

— В первую входят паркетные лаки. В последние годы для отделки паркетных полов вместо двухкомпонентных лаков используют однокомпонентные алкидно-уретановые или акрилатно-полиуретановые лаки.

— Вторая группа – это, так называемые, лодочные лаки (яхтные лаки). Их отличает очень высокая прочность и устойчивость к атмосферным воздействиям, а потому они также применяются для отделки садовой мебели и других изделий из дерева, подвергающихся воздействию солнечных лучей, дождя, снега, холода.

— К третьей, и к самой многочисленной группе можно отнести лаки для защитно-декоративной отделки деревянных поверхностей внутри и снаружи помещений.

— К четвёртой группе можно отнести мебельные лаки.

Какие требования нужно соблюдать при работе с лаком

Вне зависимости от того, какой вид лака выбран для проведения обработки деревянных оснований потребуется соблюдать некоторые рекомендации, что позволит проводить запланированные мероприятия качественно, но, главное, безопасно для своего здоровья. Поэтому учитываем следующие факторы:

- Помещения для выполнения работ должны иметь хорошую вентиляцию и естественное освещение. В подобных условиях выше вероятность выполнить поставленные задачи качественно и безопасно для собственного здоровья. Отметим, что покрывать дерево лаком на открытом воздухе следует очень осторожно, поскольку в процессе проведения работ на обрабатываемую поверхность может попасть пыль или солнечные лучи, что станет причиной снижения качества нанесенного слоя лака.

Как выбрать и как применять

Какой тип металла требует защиты, в каких условиях будет эксплуатироваться лакированная конструкция? При наружных работах лучше предпочесть составы, стойкие к влажности с высоким процентом и перепадам температуры. Важным будет цвет покрытия. Поставляемая лаковая продукция бывает прозрачной и пигментированной. Нужно учесть оттенок (матовый, глянцевый). Уход за матовой поверхностью проще ухода за глянцевым покрытием, поскольку на глянце отчетливее проявляют себя царапины, следы грязи.

Перед началом лакировки нужно почитать инструкцию. В ней указана информация об условиях проведения работ, о времени высыхания слоев. Рекомендации по использованию ЛМ отличаются, отличия зависят от разновидности состава. Содержание предварительного этапа, связанного с очисткой, грунтованием, обезжириванием металла, не меняется в зависимости от вида используемого лака. Слои наносятся только по высохшей основе (постепенно).

Полезные советы

Ответственным этапом в работе с лаком становится предварительная подготовка поверхности. Обычно начинают со шлифовки с применением специального материала. Он называется шлифтиком, снабжается прямоугольными лезвиями, заваленными краями.

Поверхность должна стать абсолютно ровной после того, как проведена зачистка. Но даже после этого часто требуется дополнительная шлифовка, предполагающая применение наждачки. Сначала используют крупнозернистый, а потом – мелкозернистый вариант. Наждачная бумага нужна, чтобы можно было полностью удалить следы от режущих инструментов.

Если проводить шлифовку вдоль, то будет больше вероятность избежать появления серьёзных царапин на поверхности. Это касается не только дерева, но и металла. Поверхность должна стать глянцево-матовой после полировки, если смотреть на неё с солнечной стороны.

Для металла больше всего подходит аэрозольный метод лакирования. Предварительно баллон с лаком нужно подогреть, используя специальную водяную баню. Тогда зернистость уменьшается, а сама работа выполняется более аккуратно. Последующие слои наносятся только после того, как предыдущие хорошо просохнут.

Преимущества использования лака по металлу (2 видео)

Этапы лакировки

Лакирование древесины – трудоемкий процесс, в котором важен каждый этап. Если что-то упустить, или сделать работу некачественно, то полученный результат вряд ли устроит заказчика. Лакируют дерево в следующей последовательности:

- Удаление старого покрытия. Требуется в том случае, если старая мебель реставрируется. С поверхности снимают лак и краску.

- Шлифовка. Ее основная задача – сделать структуру древесины гладкой, убрать все торчащие волокна и занозы.

- Устранение дефектов древесины. Повреждения дерева могут привести к растрескиванию мебели, даже если она покрыта лаком. Поэтому щели и пустоты склеивают.

- Предварительная сушка. Перед тем, как наносить на древесину лак, нужно тщательно ее просушить. Это главная гарантия того, что покрытие будет ровным.

- Нанесение первого слоя лака. Собственно, самый важный и главный процесс, превращающий обычное дерево в прочную и красивую мебель. Наносят лак вдоль волокон древесины.

- Сушка и шлифовка. Первый слой лака сушат около трех-четырех часов (впрочем, все зависит от типа лакокрасочного состава), а далее шлифуют шкуркой. Чтобы на поверхности не осталось пыли, ее протирают влажной губкой, а в завершении очищают чистой тканью.

- Нанесение второго и третьего слоя лака. Лакирование древесины повторяют еще несколько раз, каждый слой просушивают и тщательно шлифуют.

- Полировка поверхности. Применяется, когда нужно добиться еще более глубокого глянца. На тщательно отшлифованную поверхность наносят политуру.

Выбор лака определяется сферой применения и эксплуатационными характеристиками материала.

Алкидные лаки – наиболее распространённые из применяемых в быту лаков. Они представляют собой растворы синтетических алкидных (пентафталевых или глифталевых) смол в органических растворителях. Плёнка алкидного лака твёрдая, прозрачная, обладает хорошей адгезией к различным поверхностям и водостойкостью. Алкидные лаки применяются как для внутренних, так и для наружных работ.

Иногда алкидные лаки ошибочно называют масляными, что является неверным. Хотя при изготовлении алкидных смол и применяются растительные масла, но по своему строению и химическому составу алкидные лаки отличаются от масляных, а по эксплуатационным свойствам существенно превосходят их.

Масляные лаки получают растворением природных или искусственных смол в высыхающих растительных маслах с добавлением сиккативов и растворителей. Из природных смол чаще применяют канифоль, шеллак и янтарь. Природные смолы, кроме канифоли и янтаря, являются дефицитными материалами и применяются ограниченно. Их заменяют синтетическими смолами (полимерами) – алкидными, фенолформальдегидными, перхлорвиниловыми и другими.

Как правило, масляные лаки образуют твердые прозрачные плёнки желтоватого цвета. Из-за низкой атмосферостойкости масляные лаки используются только для отделки изделий внутри помещений.

Спиртовые лаки получают растворением в винном или древесном спирте некоторых природных смол. Из смол применяются шерлак (или шеллак), сандарак и мастика. Эти материалы дают покрытие с хорошей механической прочностью и адгезией к различным поверхностям, высоким блеском. Покрытия хорошо полируются, но отличаются низкой водостойкостью.

Масляные и спиртовые лаки выпускаются в незначительных количествах из-за дефицитного и дорогостоящего природного сырья. Применяются они преимущественно для специальных целей, например при изготовлении музыкальных инструментов, игрушек.

Нитроцеллюлозные лаки (нитролаки) получают путём растворения нитрата целлюлозы в смеси активных органических растворителей. Свойства лаков регулируют введением в композицию различных смол (алкидных, аминоформальдегидных и др.). Нитролаки образуют твёрдые прозрачные, практически бесцветные быстросохнущие плёнки. Нитроцеллюлозные лаки чаще всего применяют для лакировки деревянных изделий.

Битумные лаки получают из битумов специальных марок с добавлением различных смол, масел. При высыхании битумные лаки образуют чёрную плёнку, обладающую стойкостью к воде и некоторым химическим реагентам. Однако антикоррозионные свойства битумной плёнки в атмосферных условиях достаточно невысоки. Чаще всего битумные материалы применяют для временной защиты металла, так как они значительно дешевле других материалов.

Каменноугольные лаки представляют собой раствор каменноугольного пека в сольвентнафте (также называется пековым лаком или кузбасслаком). Этот лак впервые был предложен в Кузнецком каменноугольном бассейне, откуда и получил своё название. Плёнка каменноугольного лака отличается высоким качеством, она имеет высокую адгезию и водонепроницаемость. К недостаткам кузбасслака можно отнести малую пластичность и сопротивляемость резким температурным изменениям. Каменноугольный лак (кузбасслак) является хорошим антикоррозионным покрытием для металлических изделий санитарно-технического оборудования.

Акриловые (акрилатные) лаки представляют собой раствор акрилового сополимера в смеси органических растворителей. Акриловые лаки применяются для создания декоративного покрытия по металлу, стеклу и дереву различных пород. Акриловый лак придаёт древесине требуемый оттенок и подчеркивает её текстуру, защищает материалы от атмосферных воздействий.

Перхлорвиниловые лаки представляют собой раствор поливинилхлоридной смолы в органических растворителях с различными модифицирующими добавками. Перхлорвиниловые лаки образуют достаточно быстро высыхающие на воздухе плёнки, отличающиеся повышенной твёрдостью, водостойкостью и износостойкостью. Применяются эти лаки для защиты бетонных, железобетонных, кирпичных, асбоцементных и других минеральных поверхностей.

Полиуретановые и уретановые лаки — при взаимодействии изоцианатов, содержащих две и более реакционно-способные группы с соединениями, имеющими несколько гидроксильных групп, получают сначала моноуретаны, которые затем превращаются в полиуретаны – высокомолекулярные смолы. Полиуретановые лаки образуют покрытия, обладающие исключительно высокой механической прочностью, износостойкостью и обладающие высочайшей ударопрочностью. Уретановые лаки часто используют для покрытия наружных поверхностей, полов, лестниц, корпусов лодок и т. д.

Эпоксидные лаки представляют собой растворы эпоксидных смол в органических растворителях. Основным плёнкообразующим компонентом в эпоксидных лаках является эпоксидная смола марок ЭД-16 и ЭД-20. Перед лакированием к ним добавляют отвердитель, количество которого зависит от типа смолы и отвердителя, условий отверждения и указывается в инструкциях по применению. Лаковые плёнки обладают высокими водо- и щелочестойкостью, механической плотностью, адгезией к различным материалам, однако недостаточно атмосферостойки.

Покрытие лаком металлических изделий

§ 44. Металлические покрытия

Металлические покрытия широко применялись в древности и применяются сейчас при производстве художественных изделий из металла.

Цель покрытия одного металла другим заключается в том, чтобы сплавы или металлы, менее стойкие против коррозии, закрывались более стойкими и обычно более декоративными.

Различают анодные и катодные покрытия. Анодным называется металлическое покрытие, у которого электродный потенциал меньше потенциала основного металла, т. е. металла, из которого сделано изделие. В процессе электрохимической коррозии анодные покрытия постепенно растворяются и предохраняют основной металл от разрушения не только механически, но и электрохимически. Анодные покрытия не теряют своего защитного действия, если на них имеются риски, царапины и другие внешние дефекты.

Катодные покрытия имеют потенциал больше, чем у основного защищаемого металла, из которого сделано изделие. Поэтому катодное покрытие выполняет свое назначение только механически и до тех пор, пока оно полностью изолирует защищаемый металл от контактов с внешней средой. При нарушении катодного покрытия-появлении трещин, царапин и других повреждений — его защитные действия не только пропадают, но коррозия основного металла еще более усиливается за счет образования гальванопары и катодным покрытием.

Примером анодного покрытия для железных сплавов являются цинк, кадмий, а катодного — медь, олово, никель, серебро, золото.

Покрытие одного металла другим может осуществляться различными способами.

Холодные металлические покрытия

Плакирование. Эта технология получила свое название от французского слова «плаке» (покрывать). Она изобретена в Англии в 1742 г. для изготовления художественных медных изделий, покрытых сплошным толстым слоем драгоценных металлов (серебра или золота) — более толстым, чем при обычном серебрении или золочении.

Для этого предварительно заготовляли медные листы, покрытые серебром. В настоящее время такие двухслойные листы называются биметаллами.

Широко применяются биметаллы, состоящие из слоев двух разных металлов или сплавов. Например, железа и меди, дуралюминия и чистого алюминия, углеродистой стали и нержавеющей стали и т. п.

Обычно основной слой листа состоит из более дешевого, но не стойкого против коррозии металла, а снаружи он покрыт тонким слоем устойчивого и более декоративного металла или сплава.

Применение таких двухслойных листов позволяет значительно экономить дефицитные металлы, например нержавеющую сталь, которая в четыре-пять раз дороже обычной углеродистой стали.

Особый вид накладного серебра представляли собой изделия из латуни, на которые уже в готовом виде напаивалась оловом серебряная фольга толщиной 0,01 мм. Готовое изделие лудили оловом смазывали салом и накладывали фольгу, тщательно притирая ее полировником, а затем изделие нагревалось до плавления олова. Сало играло роль флюса.

Сусальные покрытия. Сусальное золочение и серебрение представляет собой широко распространенный способ покрытия драгоценными металлами различных художественных изделий, главным образом экстерьерного характера. Он заключается в том, что на поверхность изделия наклеиваются тончайшие листочки золота, серебра или так называемого двойника — двухслойного листочка из серебра и золота, а также потали — из серебра и меди. Этот способ известен с глубокой древности. На Руси им широко пользовались для золочения крыш, шпилей, церковных глав, крестов и других элементов архитектуры, выполненных из металлов, а также для золочения дерева, гипса, штукатурки и прочих неметаллических материалов.

Для получения тончайших листочков золото или серебро расковывалось между специальными прокладками из «снасти», или «плевки», которую приготовляли из оболочки говяжьих внутренностей. Такие прокладки позволяли получать гладкие и очень тонкие листочки золота и серебра.. Выделывание из золота тончайших листочков для золочения называлось золотобойным мастерством и было известно с глубокой древности. О нем упоминают Гомер и Плиний.

В настоящее время золотой слиток сначала раскатывают на вальцах в тонкую ленту толщиной до 5 мкм. Затем ленту режут на квадратики-заготовки и дальнейшая обработка производится расковкой. Для этого заготовки укладываются между специальными синтетическими пленками, состав которых недавно разработан советскими химиками. Стопку таких пленок, между которыми проложены золотые листочки, кладут под пневматический молот и разбивают быстрыми и легкими ударами до толщины всего 0,14 мкм.

Современная «книжка» золота содержит 60 тончайших золотых листочков размером 6×12 см, между которыми проложена папиросная бумага, чтобы они не слипались между собой. Масса книжки обычно в пределах 1,5 г. Золото можно довести до толщины, меньшей чем 0,0001 мм, и листок площадью 1 дм 2 будет весить всего 13 мг. Такое тонкое золото становится прозрачным и пропускает зеленые лучи, но для золочения оно применяется редко, так как становится непрочным. Обычно для получения желтого сусального золота применяется золото, лигатуренное медью от 930-й до 990-й пробы, но иногда для получения цветного зеленого золота, чтобы разнообразить оттенки позолоты, применяют 750-ю пробу, лигатуренную серебром.

Поверхность металлического изделия, подлежащего золочению, тщательно очищают от пыли и следов коррозии и окрашивают два раза суриком на масле. Второй раз можно окрасить под цвет золота, для этого лучше применять золотистую охру, а не желтый крон, который чернеет от сероводорода, находящегося в воздухе, вследствие чего темнеет и позолота. Золочение производят на специальный масляный лак «мордан», который приготовляют по следующему рецепту: 1 кг отстоявшегося льняного масла нагревают в металлической посуде, затем добавляют 65 г свинцового глета и варят в течение 4-5 ч, пока масло не загустеет. Смесь охлаждают и разжижают скипидаром до рабочей консистенции. Лак хранят в закрытой посуде. От долгого хранения качество лака улучшается. Лак наносят тонким слоем на подготовленную поверхность и выдерживают 10-12 ч для высыхания, но с сохранением отлила (отлип сохраняется не менее 24 ч). Листок сусального золота вынимают из книжки легким дуновением, от которого он заворачивается на золотарный нож, положенный плоской частью на край золотого листка. При помощи ножа листок переносят на подушку, на которой его разглаживают и, если нужно, разрезают ножом. Подушка представляет собой дощечку 15×20 см, обитую замшей по двум слоям фланели. С подушки листок берут при помощи «лапки» — широкой кисточки из беличьей шерсти и осторожно кладут на металлическую поверхность, еще имеющую отлип. Затем листок разглаживают колонковой кистью. Таким же способом производят золочение поталью и серебрение. Однако при серебрении грунтовку производят не охрой, а под цвет серебра — белилами и сажей.

В настоящее время получило распространение покрытие серебрёных изделий бесцветным лаком, предохраняющим их от потемнения, а также использование заменителя сусального серебра листочками из недрагоценного сплава, состоящего из 8,3% цинка, 91% олова, 0,4% свинца и 0,3% железа. Это покрытие также требует защиты бесцветным лаком.

Кроме морданного золочения для деревянных изделий, находящихся в интерьере, существует другой способ — золочение на водно-клеевых составах по полименту, который приготовляется из жирной, тщательно очищенной глины, пчелиного воска, мыла, сала, а иногда и яичного белка. Вся эта смесь варится и тщательно перемешивается. Готовый полимент наносится ровным, тонким слоем на изделие, подлежащее золочению, просушивается и тщательно шлифуется. Затем изделие смачивается 20%-ным раствором спирта и покрывается золотом. После просушки оно полируется лощилом из агата.

Горячие металлические покрытия

Покрытия легкоплавкими металлами. В современном производстве очень часто применяются горячие покрытия. Для этого защитный слой из устойчивого против коррозии металла наносится на поверхность в жидком, расплавленном состоянии. Примером горячего покрытия является лужение — покрытие оловом, кадмирование и особенно часто цинкование или шерардизация.

Способ горячего покрытия прост и высокопроизводителен. Он заключается в том, что листы, прутки, трубы или готовые изделия после соответствующей подготовки и очистки окунают в расплавленный металл и быстро вынимают. На изделиях образуется сплошной, тонкий слой из защитного металла, хорошо противостоящий коррозии. Особенно хорошие результаты дает обработка готовых изделий. В этом случае расплавленный металл проникает во все швы и щели изделия и надежно защищает его от коррозии (например, цинкованные ванны, ведра и т. п.).

При производстве горячих покрытий необходимо, чтобы:

- наносимые металлы были легкоплавкими;

- температура плавления изделия была значительно выше температуры плавления металла, предназначенного для его покрытия.

Металлизация. Своеобразным способом нанесения металлических покрытий является металлизация, или шоопирование. Сущность этого способа заключается в том, что металлическая проволока плавится в специальном аппарате — металлизаторе и под действием сжатого воздуха распыляется.

Мельчайшие частицы с большой скоростью устремляются из аппарата и осаждаются на поверхности изделия, образуя сплошное покрытие. Полученный таким способом слой металла можно шлифовать, полировать, а также подвергать различным оксидировкам.

В настоящее время применяется два типа металлизаторов — газовый и электрический. В газовом металлизаторе плавление проволоки осуществляется за счет температуры, получаемой от сгорания ацетилена в среде кислорода; в электрическом — за счет вольтовой дуги.

Наиболее производительным является трехфазный металлизатор, изобретенный инженером А. И. Пономаревым. Он в два-три раза превосходит обычный однофазный металлизатор по производительности и может распылять за 1 ч до 10-12 кг металла.

Кроме того, используя трехфазный металлизатор, можно одновременно плавить проволоки из разных металлов. Это позволяет получать покрытия из новых сплавов, образованных из смеси частиц различных металлов.

Недостаток способа металлизации заключается в том, что частицы металла, вылетая с большой скоростью из аппарата, быстро остывают во время полета и соединяются лишь механически, не сплавляясь друг с другом.

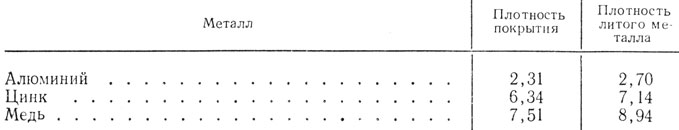

В результате плотность покрытия оказывается значительно ниже плотности литого или катаного металла. Это видно из сравнения распыленного и литого металла (табл. 40).

Таблица 40

Понижение плотности происходит от того, что покрытие, полученное распылением, имеет множество пор, через которые к защищаемому металлу может проникать влага и другие химические вещества, вызывающие коррозию. Поэтому способ металлизации с точки зрения защиты от коррозии является в большинстве случаев недостаточным и требует дополнительных мероприятий (пропитки лаками и т. п.).

Однако благодаря декоративным свойствам этого способа он находит довольно широкое применение в отделке художественных изделий из металла. Этим способом можно наносить любые металлы (сталь, бронзу, латунь, цинк, медь) на металличские и неметаллические изделия из дерева, гипса, цемента, бумаги (папье-маше) и других материалов.

Металлизация применима для изделий любой формы и размеров, причем работа может вестись как на заводе, так и непосредственно на строительстве без демонтажа крупных изделий на составные части. Толщина слоя может быть любой, но обычно применяют от 0,01 до 0,5 мм.

Наводка. Золотая или серебряная наводка — очень древний способ нанесения слоя драгоценного металла на изделия из меди, бронзы, железа и других металлов. Этот способ называется также золочением или серебрением «через огонь». Для этого приготовляют золотую или серебряную амальгаму, т. е. раствор соответствующего метала в ртути. Для наводки следует применять только свежеприготовленную амальгаму. Для этого в графитовом тигле докрасна накаливают тонко прокатанные и мелко нарезанные листочки чистого золота (или серебра) и заливают их нагретой до 300°С ртутью, взятой в восьми- или девятикратном количестве по весу. Эту смесь перемешивают графитовым стержнем до полного растворения. Золотая (и серебряная) амальгама представляет собой тестообразную массу.

Полученную золотую амальгаму выливают в воду и после остывания отжимают лишнюю ртуть через замшу. Затем медной проволочной кистью ее наносят на подготовленное изделие, после чего его нагревают.

В прошлом амальгаму нагревали на древесном угле, в настоящее время используют газовые горелки или электрический нагрев. Необходимо, чтобы действовало только тепло, а огонь непосредственно не касался изделия. Когда амальгама начинает плавиться и блестеть, ее необходимо разравнивать мягкой кистью или ватным тампоном. Ртуть при этом испаряется, и поверхность становится сначала матово-белой, а потом желтой. Нагрев прекращают, после охлаждения изделия промывают и позолоченную поверхность крацуют, если необходимо, полируют.

Для того чтобы золото приобрело яркий желтый цвет, его намазывают специально приготовленным открасом и нагревают, открас сгорает. Изделие промывают, просушивают и, если нужно, полируют. Состав откраса, содержащего по одной части уксуснокислой меди, калийной селитры, железного купороса, поваренной соли, хлористого аммония (нашатыря), разводится хлебным квасом до густоты сметаны.

Этот способ золочения очень прочен и в прошлом широко применялся для золочения элементов архитектуры и декоративно-художественных изделий. Однако он имеет два существенных недостатка: во-первых, расход золота на единицу поверхности значительно выше, чем при других способах золочения, например гальваническом (см. § 46); во-вторых, он чрезвычайно вреден для здоровья, так как пары ртути очень ядовиты.