Способы соединения металлических конструкций

Основные типы сварных соединений, их классификация и описание

- Основные типы сварных соединений, применяемых при сварке металлических конструкций.

- Надежность основных типов сварных соединений.

В любой металлической конструкции элементы соединяются между собой с помощью сварных швов. Правильно выполненные сварные соединения отличаются высокой надежностью и практичностью. Сварной шов – это участок соединения металлоконструкций, образованный в процессе сварки в результате затвердевания расплавленного металла. Основные типы сварных соединений: стыковые, угловые, тавровые, нахлесточные, торцевые.

Способы соединения металлических конструкций: обзор

Один из самых старых видов сварных соединений – сварка кузнечная, горнило, молот и наковальня. Метод простой, заключается в нагревании соединяемых деталей в горниле электрической печи или горне, при этом проковываются стыки соединяемых частей изделия на наковальне.

Один из самых старых видов сварных соединений – сварка кузнечная, горнило, молот и наковальня. Метод простой, заключается в нагревании соединяемых деталей в горниле электрической печи или горне, при этом проковываются стыки соединяемых частей изделия на наковальне.

Этот метод даёт возможность в одно и то же время соединять детали и моделировать их окончательную форму, к тому же место соединения не нуждается в дополнительных работах по обработке. После операции изделие приобретает приемлемый, с эстетической точки зрения, внешний вид.

Сейчас на производстве широко применяются механические, а также гидравлические молоты. Несмотря на это, такой метод считается очень трудоёмким. Помимо этого, кузнечная сварка не везде возможна, потому что само оборудование очень громоздкое и требует много свободного места.

Исходя из этого, метод кузнечной сварки можно успешно использовать при сборке художественных металлических элементов в конструкциях и разных украшениях зданий.

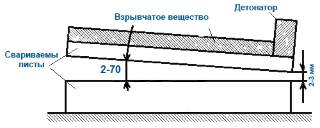

Сварка взрывом — более современный вариант кузнечной ковки

Этот тип сварных соединений наилучшим образом применим в более надёжном, но менее точном соединении больших деталей, да и то в случае, если в наличии нет более тяжёлого оборудования. Чтобы создать высокое давление, применяют аммониты с малым содержанием тротила, можно применять вещества, более подходящие, для такого вида работ.

Этот тип сварных соединений наилучшим образом применим в более надёжном, но менее точном соединении больших деталей, да и то в случае, если в наличии нет более тяжёлого оборудования. Чтобы создать высокое давление, применяют аммониты с малым содержанием тротила, можно применять вещества, более подходящие, для такого вида работ.

В прошлом, ещё в советское время были специально разработаны детонаторы типа КД№8Б, они имели бумажный корпус и исключали образование осколков при взрыве. Именно, такой способ сварки можно применять в разной степени труднодоступных местах.

Основные недостатки связаны в основном с необходимостью иметь лицензию на возможность проведения взрывных работ, и, конечно же, другие неудобства, связанные со взрывными работами.

Контактная сварка

Более приемлемым, часто, оказывается метод контактной сварки. Он в основном используется для сваривания конструкций, состоящих из тонких деталей, (начиная с 2-3 мм толщины стального листа, и до 4-5 мм толщины строительной арматуры).

Процесс заключается в одновременном использовании давления и температуры, вызываемой электрической дугой, в месте проведения сварки. Для производства самой сварки используются, специально предназначенные для этого, щипцы или подобные им приспособления, в которых закрепляются графитовые электроды. Такой метод очень хорошо подойдёт для работы с максимально тонкими или мелкими по размеру деталями.

Электродуговая сварка

Аналогом контактного метода является электродуговая сварка, один из очень распространённых видов электросварки. Метод довольно дешёвый и простой, а также доступный, хотя и подходит в основном для работ со сталью с малым содержанием углерода и сварки по серому чугуну.

В тех местах, где ограничено или отсутствует электроснабжение, зачастую, применяют газопламенную сварку. Метод с применением газопламенной сварки не экономичен и нуждается в очень громоздком оборудовании.

Неотъемлемыми преимуществами можно назвать: использование наплавного материала аналогичного тому, который приваривается, и, конечно же, своеобразную универсальность в процессе проводимых работ по изгибанию и прочих термических работах.

При сварочных работах необходимо использовать сварочные маски и спецодежду, которые защищают от излучений и искр.

При работах по свариванию легированной стали два этих вышеперечисленных метода использовать не рекомендуется.

Полуавтоматическая сварка: при ее использовании интенсивно применяется инертный газ. Такой способ сварки показывает очень высокую производительность и даёт возможность сваривать любые металлы (включая алюминий и латунь).

Применяемое для этого вида сварки оборудование, достаточно сложное. Его тяжело доставлять и размещать на любых строительных площадках, где есть необходимость соединения тех или иных элементов конструкции. Во всём остальном у этого метода серьёзных недостатков нет.

Что касается «полевых условий», то есть возможность проводить сварочные работы, пользуясь термитными составами. Одним из отличий этого метода стоит отметить высокую мобильность и скорость, при этом нет необходимости в высокой квалификации работников. В качестве недостатка можно назвать очень высокую цену сварного шва и минимальную аккуратность сварки.

Газопламенная

Газопламенная техника сварки даёт возможность соединить, практически, любые виды металлов в различных производственных условиях, даже, при очень больших размерах самих деталей.

В торговых сетях есть очень хорошие и практичные образцы установок для этого способа. Можно приобрести даже компактные переносные установки с несколько более скромными параметрами, чем у заводских. Основной недостаток этого метода — довольно высокая стоимость аппаратов.

Кроме сварных соединений существуют еще и болтовые соединения. Метод надежный, но не везде применим.

Экзотические виды сварки такие, как ионно-индукционная, в рамках этого обзора рассматриваться не будут.

Резьбовое

Выполнятся несколькими способами, самый распространенный – сгон.

Выполнить эту работу помогут такие инструменты:

- Трубный, гаечный ключ.

- Муфта с внутренней резьбой.

- Уплотнители для герметизации. Может быть: пеньковая веревка, лента ФУМ или герметик.

- Контргайка.

Две трубы имеют наружную резьбу. Наносим на них герметик. На одной длина резьбы больше чем на другой. Туда где больше витков накручивается гайка, до конца. Потом муфта. Затем накручиваем её на вторую часть, походу скручивая с первой. Когда муфта перестанет накручиваться, подпираем контргайкой. Затягиваем ключами, осторожно, что бы ни лопнула муфта.

Фланцы

Для фланцевого стыка потребуется:

- два фланца;

- паронитная прокладка;

- болты, шайбы, гайки;

- ключи;

- ручная дуговая сварка;

- уровень.

Надо приварить фланцы. Не допускать смещения, они должны быть в одной плоскости.

Ловим с помощью уровня горизонталь. Прикручиваем два болта в верхние отверстия. Надеваем деталь на край тубы, так чтобы болты были вверху. Ставим на них уровень и ловим положение пузырька между полосок посередине. Когда поймали, делаем прихватку сваркой на верхней точке. Горизонтальная плоскость готова.

Переставляем уровень, в вертикальное положение, прислонив его к зеркалу фланца. Ловим уровень, слегка регулируя нижний конец фланца который еще не прихвачен. Установив вертикал, поставили вторую прихватку. И затем еще две получив четыре равномерных участка.

Затем сварщик обваривает фланец с двух сторон. Аналогично проделываются манипуляции со второй трубой.

Подклейка

Этот способ в металлических деталях применяется очень редко. Сам процесс не требует особого навыка от человека, но занимает очень много времени.

Для этой работы требуется:

- клей. БФ-2 или 88Н или ЭДП;

- кисточка.

Перед тем как клеить детали сначала наносят первый слой на их поверхности и дают обсохнуть. Этот слой будет скрепляющим. У каждого клея в инструкции написано время сушки. Дальше мажут второй слой и детали укладывают под пресс на сутки и даже более. Все зависит от клея.

После зачистить шов от подтека клея.

Обжимные соединители для стальных труб

Сварка

Сварочный процесс используется практически во всех состыковках металлических труб.

Для того чтобы получить шов применяют такие способы сварки, как:

- газовая;

- электродуговая;

- контактная.

Газовая сварка служит для получения неразъемных соединений в трубах малого диаметра с минимальной толщиной.

Пост газовой сварки состоит:

- баллона кислорода;

- ацетилена;

- резиновых шлангов;

- горелки.

Контактная сварка мало применяется. Больше этот способ зарекомендовал себя в работе с пластиковыми трубами.

Самый ходовой способ получения неразъемных соединений электродуговая сварка, делится:

- ручную

- полуавтоматическую в среде защитных газов

При строительстве трубопроводов соединения получают только сварочным путем. Важной частью является подготовка стыка к сварке.

Труба должна соединяться с другой:

- без переломов и смещений;

- стык должен быть зачищен;

- сделать фаску;

- выставить зазор 1-3 мм.

Необходимое оборудование для сварки:

- электроды;

- источник питания (трансформатор или выпрямитель);

- кабеля;

- средства индивидуальной защиты сварщика спецовка, рукавицы, щеток.

Пайка полиэтиленовых труб встык и с помощью электромуфты

Раструб

Данный вид соединения получил широкое применение в чугунных трубах для нефтегазодобывающей промышленности, жилищно-коммунальном хозяйстве. Один из самых простых вариантов неразъемных стыков.

Основным процессом получения стыка является заделка зазора между раструбом и поверхностью конусной трубы. Для этого используется цементный материал.

Для заделки раструба применяют цемент марки 300—400, который тщательно перемешивают с водой в пропорции девять частей цемента на одну часть воды. Раструб заполняют цементным раствором с помощью совка и начеканивают чеканкой до тех пор, пока последняя не начнет отскакивать от цемента.

Прессование

Этот способ получения неразъемного шва стал нужным при соединениях малого диаметра из цветных металлов. Обычная электродуговая сварка не способна по своим техническим параметрам сварить такие металлы, поэтому в этом случае нашли другой подход.

Для состыковки таких тонкостенных труб цветного металла используют пресс-фитинги с обжимными гильзами. Они выполняют обжим во внутренней части трубы, а наружные уплотнители обеспечивают стыку герметичность.

Узлы из металлических балок, колонн, ферм, а также рам

Все основные соединения между ними можно использовать и заводские, а также их выполняют при разработке самого изделия в промышленности. Благодаря этому удастся заметно увеличить общую длину всей продукции. Более того, подобные узлы из металлических балок могут быть изготовлены в монтажном варианте. Тогда производство будет осуществляться на самой площади строительных работ. При помощи них можно будет выполнить соединение отдельно стоящих компонентов, объединив их в одну целую конструкцию. Подобные соединительные работы будут стоить немного дороже общей стоимости заводских. В данном же случае требуются такие же монтажные болты, а делаются они по специальному заказу и только в соответствии с балками.

Виды соединений

Бывают следующие виды соединения металлических конструкций.

Сварные соединения

Это самый быстрый способ соединения двух и более металлических деталей. Современное сварочное оборудование позволяет совершать эти операции практически в любом месте, где есть подача электроэнергии – на стройке, на даче, в лесу. Инверторы, разработанные в последние годы, мобильны и легки.

Болтовые соединения

Удобство этого вида соединений в том, что конструкции, которые они держат, можно демонтировать, перевезти в другое место и собрать заново. Прочность такого соединения весьма высока, как и простота работы при сборке.

Некоторое неудобство при применении таких соединений состоит в том, что при этом повышается расход металла на соединения. Опять же есть вероятность ослабления соединений и появление зазора между корпусом и болтом. Изделия, которые соединяются таким способом, содержат необходимые отверстия после того, как их изготовит завод металлоконструкций.

Заклепочные соединения

На сегодняшний день это самый малораспространенный тип соединений для металлических конструкций. Хотя по вибростойкости и противодействию знакопеременным нагрузкам, этот вид соединений очень хорош.

3. Сборка монтажных соединений на высокопрочных дюбелях

К выполнению монтажных соединений на высокопрочных дюбелях и руководству работами допускаются лица, прошедшие обучение, подтвержденное соответствующим удостоверением. При выполнении монтажных соединений на высокопрочных дюбелях следует соблюдать инструкции по эксплуатации пороховых монтажных инструментов, регламентирующие порядок ввода их в эксплуатацию, правила эксплуатации, технического обслуживания, требования безопасности, хранения, учета и контроля пистолетов и монтажных патронов к ним.

Перед началом работ по монтажу соединений на высокопрочных дюбелях следует осуществлять контрольную пристрелку для уточнения мощности выстрела (номера патрона). Расстояние от оси дюбеля до края опорного элемента должно быть не менее 10 мм в любом направлении. При установке рядом двух дюбелей минимальное расстояние между ними определяется условием расположения стальных шайб впритык друг к другу.

Установленный дюбель должен плотно прижимать шайбу к закрепляемой детали, а закрепляемую деталь – к опорному элементу. Цилиндрическая часть стержня дюбеля не должна выступать над поверхностью стальной шайбы.

Оформление документации на сварные соединения металлоконструкций

По результатам испытаний составляется акт дефектов сварных соединений. Фиксируют каждый изъян и дают его краткое описание. Результаты вносят в журнал сварки. Такая документация ведется бригадой на всех объектах. Спецжурнал – это первичный документ, который ведется в соответствии со СНиП по каждому узлу конструкции.

По завершении работ журнал вместе с остальной документацией передается заказчику.

Кроме спецжурнала, во время сварных работ делают схему стыков с полным описанием технологии. Их дополняют сертификатами на используемые материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества швов с внешней стороны изделия), время приборной диагностики, ее результаты, заключения контролеров пишут индивидуально под каждого отдельного сварщика.

Эти документы нужны для предоставления в суд в случае аварии. Работа с ответственными конструкциями обременена серьезными требованиями. Объект не примут в готовом виде, если не будет предоставлен акт проверки швов.

В случае обнаружения дефекта соединение переваривается, даже если виноват не сварщик, а некачественный материал. Лишь после прохождения контроля производятся остальные действия по приему металлической конструкции объекта.

Соединение металлоконструкций

Большинство современных зданий и сооружений создается с использованием металлических конструкций. Данный выбор можно объяснить их отличным качеством, которое играет далеко не последнюю роль в надежности и долговечности всей конструкции.

Не менее важным этапом строительства является монтаж металлоконструкций и их соединение. Самый сложный момент – соединение деталей, где нужно учесть особенности эксплуатации каждой из конструкций. Процесс соединения возможен несколькими способами.

Разъемное крепление

Этот вид соединения предполагает использование саморезов, болтов, и именно его чаще остальных используют при выполнении разного вида работ. Все остальные виды соединения металлических конструкций более сложные, трудоемкие, и ввиду этого используются гораздо реже.

Заклепки

Используют заклепки, если требуется крепление для тонких листовых пластин. Важно, чтобы основной материал и сами заклепки были идентичными, в противном случае постепенно в местах соединения из-за смены температуры металл будет сжиматься и подвергаться коррозии.

Крепление пайкой

В этом случае используется пайка с расплавленным припоем. Ввиду сложности метода и его трудозатратности, используется он довольно редко. Сам припой может быть средне-, низко-, высокоплавным, в зависимости от применяемой температуры плавления.

Склеивание

В данном названии заложена технология крепления, т.е. в процессе соединения используется клей (пастообразный, жидкий). Выбор клея осуществляется, исходя самих материалов, а так же тех условий, при которых будет эксплуатироваться металлическая конструкция.

Сварка

Этот способ весьма распространенный для соединения металлических конструкций. В процессе сварки используются исключительно такие же элементы (в расплавленном состоянии), для которых производят крепление.

Использовать сварку можно не только для крепления металлических конструкций, но и для соединения металла и керамики. Сама же сварка делится на следующие виды: холодная, лазерная, газовая, дуговая.

В каждом случае выбор того или иного метода крепления зависит от особенностей исходных материалов, а так же тех условий, при которых они впоследствии будут эксплуатироваться. Ну а чтобы сооружение оказалось максимально надежным, для данной работы нужно привлекать только специалистов, которые обладают достаточным опытом в соединении металлоконструкций.

Похожие материалы:

| Наши партнёры |

— Алапаевский МЗ

— Волгоградский МЗ (Красный Октябрь)

— Новокузнецкий МК

— ООО «Аэрок»

— Самарский МЗ

— Уральский металлургический завод

Способы склеивания

На практике используются два различных способа склеивания деталей, имеющих цилиндрическую форму:

Первый способ заключается в склеивании деталей с зазором, при котором через клей, полимеризовавшийся в зазоре, передаются все нагрузки.

При втором способе склеивание деталей осуществляется с натягом, который иногда может сопровождаться нагревом. Передача нагрузки осуществляется через полимеризованный клей, а также в результате трения между деталями, возникающему при натяге.

И в первом и во втором случае используется жидкий клей, которым полностью покрываются контактируемые поверхности соединения. После того, как клей отверждаясь приобретает состояние жесткой пластмассы, происходит склеивание обеих поверхностей.

Основные преимущества склеивания деталей, имеющих цилиндрическую форму:

- Склеивание дополняет, а порой и полностью заменяет механические типы соединений.

- После склеивания исключено возникновение фреттинг-коррозии.

- При склеивании образуются более прочные и более жесткие соединения.

- После склеивания люфт в шлицах и шпонках отсутствует.

- После склеивания не требуются дополнительные фиксирующие элементы.

- Склеивание уменьшает размеры соединений.

- При склеивании требование к допускам снижаются.

- Склеенные детали можно впоследствии демонтировать путем нагрева, ослабляющего прочность клея.

- При склеивании допускается использование в соединении разнородных материалов.

- По всей склеиваемой площади распределение давления происходит равномерно, помимо этого в деталях также уменьшается внутреннее напряжение.

- При склеивании стоимость механической обработки уменьшается.

- Склеивание позволяет подшипникам и втулкам самоцентрироваться.

- В процессе склеивания можно соединять как твердые, так и эластичные поверхности не деформируя их.

- Склеивание позволяет получить полностью герметичное соединение, в результате чего образование коррозии в зазоре становится невозможным.