Датчик линейного перемещения своими руками

Датчики линейного перемещения – основные нюансы

Датчики линейного перемещения имеют несколько классификационных уровней, но основным является принцип действия, который определяет функциональное назначение и область использования приборов.

- Область применения датчиков ↓

- Емкостные датчики ↓

- Индукционные датчики ↓

- Оптические и оптоэлектронные приборы контроля перемещений ↓

- Производители различного типа приборов ↓

- Прибор контроля перемещения своими руками ↓

По принципу действия приборы контроля и измерения перемещений можно разделить на:

- Емкостные.

- Оптические (оптоэлектронные).

- Индукционные.

- Датчики магнитострикционного типа.

- Ультразвуковые.

- Резистивные, магниторезистивные и потенциометрические.

- Приборы, использующие в своей работе эффект Холла в быту, практически не используются.

Датчики движения своими руками

Несколько датчиков движения своими руками.

В этой статье мы начнем путь от самых легких и примитивных схем и закончим более сложными и интересными решениями, но сначала небольшое предисловие.

Если вы читаете эту статью в надежде найти в ней схемы инфракрасных датчиков движения или схемы датчиков, которые достаточно сложно собрать в домашних условиях, то это статья не для вас. Но если вы решили развить свой кругозор и ваш выбор пал на изучение принципов работы датчиков движения, то это статья подходит вам как нельзя лучше.

Самый простой датчик движения который можно придумать – это датчик с применением проволочного резистора, или, как их правильно называть, потенциометрические резистивные преобразователи. Стоит сделать небольшую оговорку, что это не совсем датчик движения, а скорее датчик перемещения и попал в статью лишь благодаря своей простоте.

Предположим, на необходимо зафиксировать линейное передвижение малогабаритного объекта из точки А в точку Б. Тут нам и понадобиться подобный датчик, поскольку применение более сложных датчиков для таких целей просто нецелесообразно.

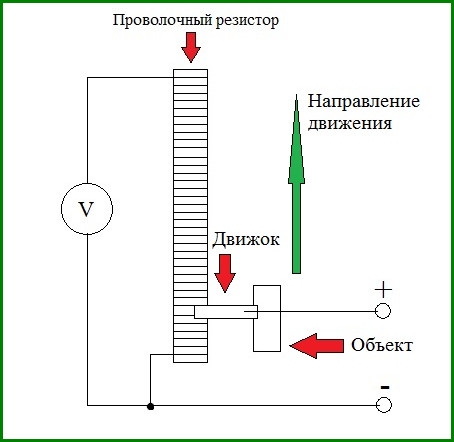

Рисунок 1:

Как видите все весьма просто, наш объект соединен с движком, который в свою очередь перемещается по резистору, изменяя напряжение на вольтметре. Было бы не совсем справедливо с моей стороны умолчать тот факт, что конструкция, показанная выше, не совсем рабочая. Проблема в том что преобразование линейного перемещения в напряжение происходит не по линейному закону, так как обычно эти датчики подключены к какой – нибудь нагрузке (в этой схеме вместо вольтметра). Но в схеме, показанной на рисунке 2, этот недостаток устранен.

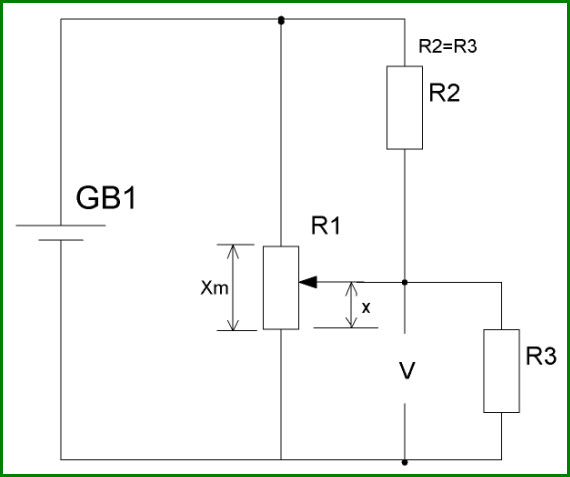

Рисунок 2:

Назначение элементов:

GB1 – источник питания.

R1 – проволочный резистор.

R2 – резистор, который шунтирует верхние плече потенциометра. Зачем? Это вы увидите на рисунке 3.

R3 – сопротивление нагрузки, в качестве нагрузки сюда можно подключить любой тип индикации, начиная с обычных лампочек и заканчивая схемами, способными воспроизводить звуковой сигнал.

V – сюда можно подключить вольтметр.

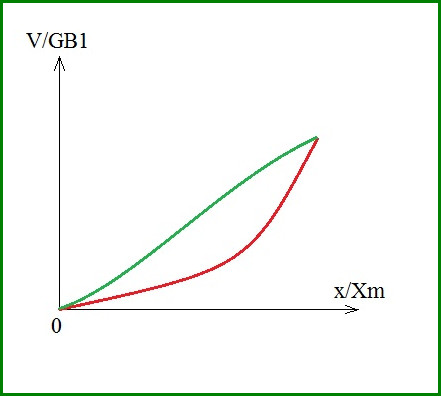

Рисунок 3:

Красной линией показана кривая преобразования движения в напряжение, если в схеме нет R2. А зеленой, почти прямой линией, показано преобразование с R2.

Теперь обсудим достоинства и недостатки таких датчиков.

+ Сравнительно простые в исполнение.

+ Достаточно точные.

— Требуют небольшой отладки перед использованием. Заключается эта отладка в снятии графика как на рисунке 3 для того, что бы определить качество датчика.

Датчики движения с применением фотоэлементов.

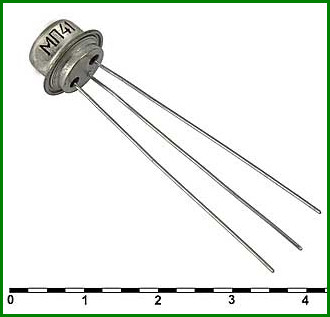

Здесь уже предстоит более сложная, но и интересная работа. Мы пойдем по наиболее простому пути, и для сборки такого датчика придется раздобыть фототранзистор. Его можно спокойно приобрести в магазине или сделать самому, так как это достаточно не сложно. Возьмите транзистор, который имеет корпус как на рисунке 4.

Рисунок 4:

Отпилите верхнею часть корпуса так, что бы на верху образовалось своего рода окно или отделите корпус так, что бы открыть весь кристалл (рисунок 5).

Рисунок 5:

В этом случаи, если на транзистор попадет свет, он будет работать как фототранзистор, но возможно в некоторых случаях будет менее чувствительный.

Теперь нам нужно собрать две достаточно простые схемы. Одна схема будет представлять собой источник света, а другая будет схемой фотоприемника. Начнем с конца.

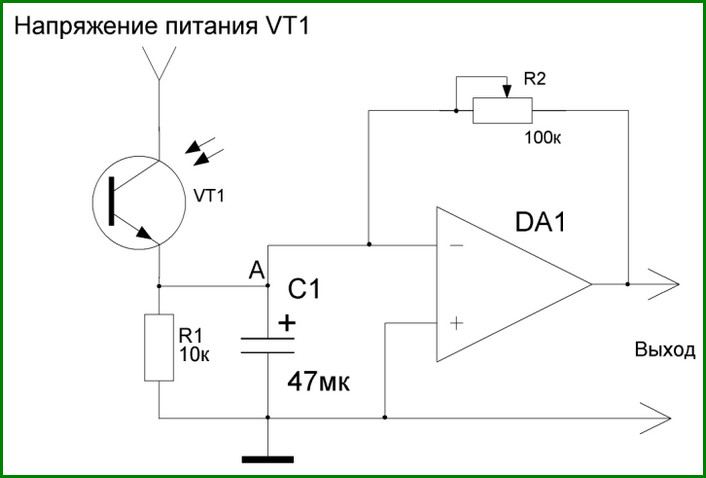

Рисунок 6:

Назначение элементов:

VT1 – фототранзистор

R1 – резистор, выполняющий две функции: устанавливает рабочую точку и играет роль коллекторной нагрузки. К сожалению его номинал подбирается опытным путем, поэтому наберитесь терпения.

C1 – конденсатор, его назначение будет подробнее описано ниже.

DA1 – операционный усилитель с обратной связью.

R2 – резистор, на котором реализована обратная связь ОУ. Чем больше его наминал, тем больше коэффициент усиления, но стоит помнить: чем больше Кu, тем меньше устойчивость усилителя. Ищите золотую середину.

Схема работает следующим образом. Попадание света на VT1 можно принять за подачу небольшого постоянного напряжения на базу транзистора. Тогда, после попадания луча света на VT1, он откроется, конденсатор С1 зарядится, и в момент, когда свет перестанет падать на транзистор, начнет разряжаться, при этом напряжение в точке А начнет плавно уменьшаться. Отсюда следует, что оно упадет и на выходе. Тогда зачем операционный усилитель? Ведь можно обойтись и без него. Возьмем и сделаем выход не после ОУ, а из точки А. Можно и так, но операционный усилитель усиливает сигнал, снятый в точке А, что бы этот датчик можно было соединить с различными устройствами.

По сути дела, это обычный фотодатчик, можете подумать вы, и я буду вынужден согласиться, но только с одной оговоркой. До тех пор, пока мы не затемним транзистор (окно, пропиленное в крышке VT, надо закрыть темным пропускающим свет материалом, что бы уменьшить влияние обычного освещения) и не поставим напротив него источник света. Тогда у нас появиться оптическая связь, и до тех пор, пока кто то не перекроет луч света, напряжение на выходе второй части датчика не будет меняться. Но как только оптическая связь разорвана, напряжение на выходе почти мгновенно станет равно нулю благодаря операционному усилителю.

Что использовать в качестве излучателя решайте сами, можете поставить простой светодиод, но тогда расстояние до фотоприемника придется сильно сократить. Или поставить обычный красный лазер, сильно выиграв в расстоянии. Хотите, что бы датчик был незаметен? Поставьте ИК диоды.

Так же не забывайте, что на излучатель можно поставить линзу, которая будет фокусировать излучение.

Я не буду приводить схемы излучателя, так как вам достаточно вбить в поисковике фразу: ” Как включить светодиод” и вы получите миллионы схем.

Нам так же необходимо анализировать информацию, полученную с датчика. Для этого добавим к схеме один новый элемент – реле.

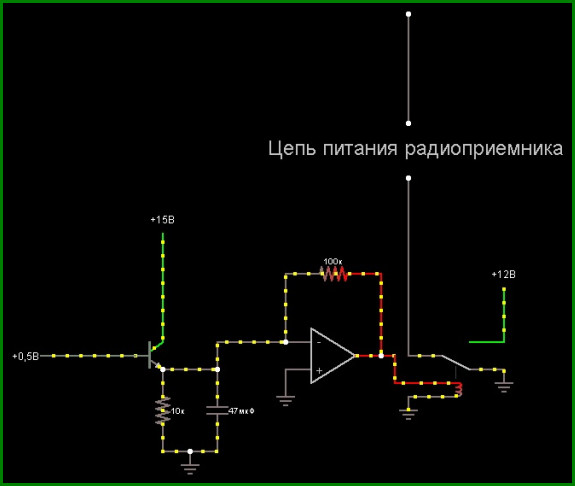

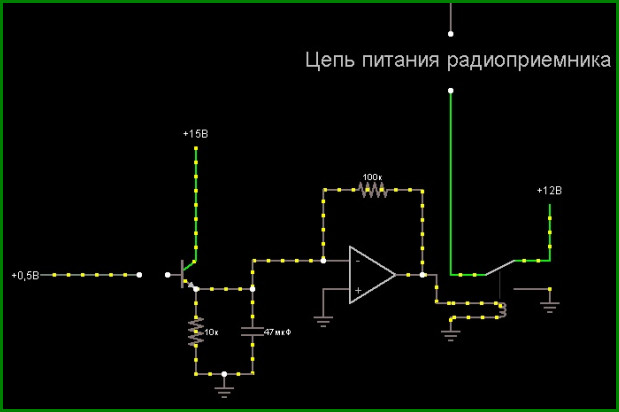

Все очень просто: обмотку реле соединяем с нашим входом, на один из контактов подаем напряжение, у меня это 12В. Другой заземляем, а на третий подключаем, например, радиоприемник, как на рисунке 7.

Рисунок 7:

Тогда, пока на датчик падает свет, цепь питания приемника соединена с корпусом и радио молчит, но когда свет не достигает VT1, реле срабатывает и замыкает цепь питания с 12В, рисунок 8.

Рисунок 8:

И тогда наш радиоприемник заработает, таким образом подав вам звуковой сигнал. Вместо радиоприемника может быть все что вам захочется, была бы фантазия.

Важно так же уточнить: если вы решите собрать эту схему и не знакомы с реле, ознакомьтесь с принципом работы и основными параметрами, это знание сильно облегчит настройку датчика.

Перед завершением статьи, пару слов о плюсах и минусах.

+ Простая схема.

+ Возможность анализировать состояния датчика, не переводя аналоговый сигнал в цифровой.

— Сложная система калибровки.

Комментарии

Датчики движения своими руками — 2 комментариев

Здравствуйте,не могли вы бы мне подсказать. Когда то я ещё в школьные годы ходил на радио кружок и вот там мы собирали сигнализацию по принципу радио помех. Тоесть некийобъект создаёт препятствие для прохождению радио волны конечно мы его долго собирали там приемник и , но все же можно было понять о количестве проходящих людей

Структура LVDT

На следующих рисунках показан вид в разрезе и схемная модель базового LVDT-датчика. Он состоит из одной первичной обмотки, соединенной с двумя вторичными обмотками через подвижный сердечник. Когда магнитопроницаемый сердечник движется, магнитная связь между первичной и каждой вторичной обмотками соответственно изменяется. Это создает зависящие от положения сигналы напряжения на двух обмотках, которые можно использовать для определения положения объекта.

Две вторичные обмотки соединены последовательно, но намотаны в противоположных направлениях. Сердечник, обычно через неферромагнитный стержень, прикрепляется к объекту, движение которого измеряется, и узел катушки обычно фиксируется в неподвижной форме.

Основные параметры оптической линейки

- Рабочая длина.

- Точность.

- Тип сигнала.

- Дискретность измерения.

|

| Оптическая линейка KA600 |

Рабочая длина

Длина оптической линейки должна быть больше, чем паспортный ход станка. Учитывать следует не величину хода, а расстояние между жесткими упорами по измеряемой оси. Это предохранит выход из строя считывающего датчика (головки) по вине оператора либо при неисправности концевых выключателей оборудования. Рекомендуется рабочую длину электронно-цифровой линейки исходя из максимальной величины перемещения по оси +100 мм

Чем больше измеряемая длина — тем больше сечение и размер считывающей головки. Необходимо обеспечить минимальные деформации установленного внутрь корпуса измерительного стекла. Верно и обратное утверждение — чем меньше измеряемый ход оси — тем миниатюрнее может быть оптическая линейка и считывающая головка

Точность

Не стоит приобретать линейку, ориентируясь на ее высокий класс точности (доли микрон). Чем выше разрешение измерений, тем больше цена измерителя. Оптическая линейка не повысит точность станка, эта техническая характеристика зависит от паспортной точности и фактического состояния механики и люфтов опорных поверхностей. Внешние факторы тоже немаловажны: уровень вибрации при работе оборудования, температура и т. п. Без устранения всех негативных условий, без модернизации и соблюдения правил нормальной эксплуатации станков добиться даже паспортных показателей невозможно. И прецизионная измерительная система в виде оптической линейки высокого класса точности в этом случае не поможет.

Тип сигнала

Повышенная скорость передаваемого сигнала обеспечивается TTL логикой (тип сигнала — прямоугольные импульсы фаз A, B, Z с амплитудой 5В). Дискретность импульсов в несколько микрон (от 0,5 до 5) минимизирует погрешность измерения.

Возможно использование считывающей головки с RS-422 сигналом (присутствуют также фазы /А, /B, /Z).

Дискретность измерения

Величина чувствительности оптической линейки. Например обозначение дискретности 5 мкм обозначает, что электронная линейка передаст сигнал в УЦИ или ЧПУ (1 импульс фаз A или B) при перемещении равном или большем 5 мкм. Внутри этой зоны отследить положение оси затруднительно. Уменьшение дискретности измерения (повышение точности или сужение зоны нечувствительности) требует увеличения точности изготовления стекла и нанесения рисок, что приводит к увеличению стоимости. Большое количество импульсов в итоге может стать также ограничителем максимальной скорости перемещения по оси, т.е. принимающее сигналы устройство может воспринять не все импульсы, и позиция будет потеряна

Если сравнивать оптические и магнитные измерители (и те и другие применяются сегодня довольно активно), то у последних отсутствует нормирование класса точности показаний, как правило, измерительная погрешность магнитных линеек лежит в пределах от ±20 до ±40 мкм на метр.

Güdel

Компания Güdel производит линейные одно-, двух- и трех-осевые модули, рассчитанные на перемещение нагрузки от 30 до 36 000 Н. В качестве трансмиссии привода в модулях выступает передача рейка-шестерня или зубчатый полимерный армированный ремень. Крутящий момент на шестерню передается с высокоточного червячного редуктора (люфт в пределах 3-6 угл. мин.), который рассчитан на присоединение синхронных серводвигателей со стандартными IEC-фланцами.

- EP

- ZP

- FP

- CP

- CPP

- MLB

- TM

Электромеханические линейные модули SKF представляют собой более экономичное решение по сравнению с гидравлическими или пневматическими системами. Линейные модули SKF не нуждаются в дорогих насосах, как в гидравлических аналогах, им не требуются масленые накопители, фильтры и клапаны. Электромеханические модули потребляют электроэнергию, лишь в момент непосредственной работы, т.е. являются ещё и более энергосберегающими.

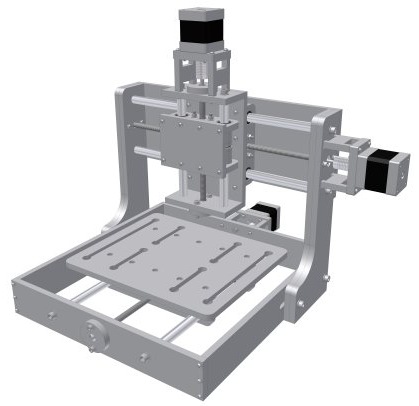

Датчик линейного перемещения своими руками

Когда вы разрабатываете и строите ЧПУ станок, первое, что должно быть спроективано — это основание станка(станина). Основание связывает все остальные части воедино, несет на себе львиную долю возникающих нагрузок и определяет взаиморасположение двигателей и передач осей и т.п. Возможно, дизайн станины будет зависеть от того, какими материалами и средствами обработки Вы располагаете, приводов, укладывающися в бюджет и так далее. Такое часто происходит, если проектируется единичное изделия для собственного пользования. По этой причине в самодельных ЧПУ роутерах сложно встретить две абсолютно одинаковые детали. Однако, необходимо представлять себе возможные виды структуры станины, чтобы иметь возможность выбрать наилучший вариант и докупить недостающие комплектующие.

СТРУКТУРА ОСИ X

Ось Х является основанием для всего станка, так как Х — ближайшая к земле ось. Рама оси Х выполняет 3 основные задачи:

- Служит основанием для остальных частей станка

- Является опорой для системы линейного перемещения по оси Х

- Несет на себе рабочий стол

Основные виды дизайна рамы оси Х таковы:

Рама с полной опорой.

Рама с полной опорой — один из наилучших вариантов и используется в большинстве профессиональных станков. «Полная опора» означает, что конструкция опирается на пол или другую несущую поверхность по всей своей длине и ширине. Такой конструктив означает, что не получится сделать портал, охватывающий рабочий стол «кольцом». Такая конструкция весьма жесткая, а главное — не прогибается под вертикальными нагрузками, своим весом и весом шпинделя. Это существенный момент, так как прогиб на большой длине может свести на нет все усилия — прогиб в 0.1 мм допустим только если вы рассчитываете получить от станка точность 0.5 мм. У этого варианта есть и минусы, прежде всего это необходимость установки двух передач на одну ось — двух винтов, двух гаек, двух двигателей и двух драйверов. Синхронизацию осей можно делать программно, а можно воспользоваться ременной передачей с раздаточного шкива на две оси. В этом случае необходимо убедиться, что мощность мотора достаточно для вращения двух осей. Используя конструктив с полной опорой, вы можете не задумываться о весе материала, из которого будет станина и его влиянии на прогиб — он целиком будет передаваться на опорную плоскость.

Станина с полной опорой и направляющие с полной опорой

Полная опора — это когда примыкание объекта к опоре идет по всей длине. В качестве объекта причем может выступать не только станина, но и направляющие оси. Роль вида крепления направляющих обсуждается в отдельных статьях: Линейные направляющие в станках с ЧПУ и Выбор направляющих для станка с ЧПУ, но это будет позже, здесь только обратим внимание на опору станины, и на то, что возможно сделать станок с полной опорой направляющих, но точечной опорой станины: такой дизайн не избавляет станок от прогиба под вертикальными нагрузками.

Станина с полной опорой по оси Y и частичной опорой по X

Наиболее распространенный вариант дизайна, его вы можете видеть на картинке. Рама оси Х ставится на плоскость ножками, оставляя свободное пространство снизу, поперек кладутся балки, несущие рабочий стол. В результате стол получает большую жесткость при сгибе по Y, и малую — при воздействии по X. Портал в этом случае имеет замкнутый контур и две балки, соединяющие стойки портала сверху и снизу. Нижняя балка соединена с гайкой передачи, перемещаясь в свободном пространстве под рамой. Этот конструктив подразумевает установку направляющих как с фиксацией по всей длине(профильные рельсы), так и по концам(валы). В любом случае прогиба не избежать, но первый случай позволит вам несколько снизить погрешность, т.к. портал будет повторять изгибы оси X. Дизайн с частичной опорой по X подходит в тех случаях, когда длина оси X не слишком велика и не ставится высоких требований точности по оси Z. В противном случае рассмотрите другие варианты.

Станина с полной опорой по оси X и частичной опорой по Y

Если у нас есть только один двигатель и один приводной винт для оси X, но требуется получить высокую точность позиционирования, можно использовать этот вид. В нем рама оси Х расположена целиком на опорной плоскости, и отстуствуют балки вдоль оси Y. Освободившееся место использовано для хода портала — рама портала расположена внутри рамы оси X. Теперь, как бы не был нагружен портал, ось Х не прогнется(упругие деформации материала станины не учитываем из-за их малой величины). Зато может прогнуться ось Y и — рабочий стол. Рабочий стол в данном случае наиболее проблемное место — он должен быть сооружен таким образом, чтобы не мешать перемещениям нижней балки: это означает, что закрепить его удастся лишь по краям, и стол будет подвержен прогибам. Перед использованием такого конструктива примите решение, что важней — отсутствие деформаций в собственно станке или чтобы станок и стол все же могли изгибаться как единое целое.

Прочие варианты

Существуют и другие компоновки, а также — разнообразные вариации уже изложенных. Например, чтобы получить преимущества станины с полной опорой, можно отказаться от нижней балки портала, и приводить в движение П-образный портал винтом, расположенным сверху — прикрепив гайку ШВП к верхней балке(правда, это довольно громоздко и затрудняет доступ к рабочей области). Можно обратиться к классическому решению — расположить 2 привода по бокам оси X.

Подвижный рабочий стол

В в нем перемещение портала по оси X заменяется перемещением рабочего стола. Это позволяет решить сразу несколько проблем, в том числе получить станину и направляющие с фиксацией по всей длине(на рисунке показан вариант без фиксации), но сокращает рабочее поле. А также преимущество в том, что требуется только один привод по оси X.

Во время разработки станины, на выбор конструктива существенное влияние оказывает материал — разные материалы по-разному деформируются. Наиболее популярны следующие материалы:

- алюминиевые станочные профили

- стальной прокат

- фрезерованные детали из алюминиевых сплавов типа Д16Т

- Чугун

- Полимерные материалы -полимербетон, полимергранит

- Прочие бюджетные материалы — фанера, МДФ, оргстекло

Обязательно учитывайте свойства материала при создании вашего станка.

Заключение

Рис. 9. Отладочный набор для тестирования схем сбора данных с датчиков углового перемещения

Новые индуктивные датчики Microsemi LX33xx обладают высокой надежностью и оптимальным соотношением эксплуатационных показателей и стоимости.

Высокая помехоустойчивость и стабильность при изменении температуры гарантирует высокую точность и достоверность предоставляемых ими данных. Это дает возможность включать датчики LX33xx в состав оконечного оборудования на самых ответственных участках автоматизированных систем управления и контрольно-измерительных систем разного применения, что делает Microsemi LX33xx конкурентным и эффективным продуктом на рынке современных средств электроники.

Концевые датчики

Концевые датчики нужны для того чтобы ограничивать перемещение в координатных осях. Используются для определения позиции home(начальных позиций по осям). Это делается для того чтобы избежать различных перекосов, которые могут вывести станок из строя. Для калибровки станка и поиска положения рабочего инструмента в пространстве при включении питания станка.

Датчики данного типа бывают 2 типов:

Ниже приведена таблица с техническими характеристиками датчиков.

| Название датчика | Класс точности | Ток,А | Напряжение, В | Когда срабатывает | Материал, от которого срабатывает | Подключается к таким пинам |

| Датчик индуктивный SN04-N, NPN, NO, класс B | В | 5 | 36 | При дистанции 4 мм. | Любой | NPN |

| Датчик индуктивный SN04-A, NPN, NO, класс А | А | 5 | 36 | При дистанции 4 мм. | Любой | NPN |

| Датчик индуктивный LJ12A3-2-Z/BX, NPN, NO, класс A | А | 5 | 36 | При дистанции 4 мм. | Любой | NPN |

| Датчик бесконтактный индуктивный LJ12A3-2-Z/AX, NPN, NC, класс В | В | 5 | 36 | При дистанции 4 мм. | Любой | NPN |

| Датчик индуктивный LJ12A3-2-Z/AX, NPN, NC, класс А | А | 5 | 36 | При дистанции 4 мм. | Любой | NPN |

| Датчик индуктивный LJ12A3-2-Z/BX, NPN, NO, класс A | А | 5 | 36 | При дистанции 4 мм. | Любой | NPN |

| Микропереключатель концевой SS-5GL2 | В | 5 | 220 | При касании | Любой | SPDT |

Оптические линейки

Оптические линейки используются для того чтобы организовать замкнутую обратную связь по положению станка.

Оптические линейки используются для того чтобы организовать замкнутую обратную связь по положению станка.

Линейки Rational WTA5

Оптические линейки используются, если необходимо измерить линейные размеры изделия. Имеют размеры: 100 мм, 250 мм, 350 мм, 500 мм, 700 мм, 900 мм. Обычно устанавливается на разнообразные станки, с целью их модернизации. Совместима с УЦИ Rational серии WE6800 (подключение через разъем 9РD).

Ниже приведена таблица с техническими характеристиками оптических линеек Rational WTA5

| Название линейки | Напряжение, В | Размер линейки, мм | Разрешение, мм | Подключается к таким пинам |

| Rational WTA5 – 100 | 5 | 100 | 0.001 | 9РD |

| Rational WTA5 – 250 | 5 | 250 | 0.001 | 9РD |

| Rational WTA5 – 350 | 5 | 350 | 0.001 | 9РD |

| Rational WTA5 – 500 | 5 | 500 | 0.001 | 9РD |

| Rational WTA5 – 700 | 5 | 700 | 0.001 | 9РD |

| Rational WTA5 — 900 | 5 | 900 | 0.001 | 9РD |

Датчики высоты инструмента

Датчики высоты используются для определения высоты фрезы. Устройство калибровки высоты режущего инструмента.

Датчики высоты используются для определения высоты фрезы. Устройство калибровки высоты режущего инструмента.

Устройство состоит из двух частей, которые связываются между собой через Wi-Fi. На одной из части расположена контактная площадка, при касании передаются сигнал в другую часть устройства. Используется для того чтобы настроить рабочую высоту инструмента.

Модуль позиционирования фрезы NC Studio v5

Устройство используется для настройки высоты между инструментом и заготовкой. Состоит из двух частей, которые связываются между собой через Wi-Fi. Срабатывает при нажатии на контактную площадку на одной из частей.

Датчик высоты инструмента PLTLS-01

Используется для установки высоты в автоматическом режиме. Совместим с MACH3, LinuxCNC.

Датчик высоты инструмента DT02

Используется для установки высоты в автоматическом режиме. Совместим с MACH3, LinuxCNC. Имеет хорошую защиту от шумов, поэтому может работать без перебоев. На одном комплекте аккумуляторов может работать около 6 месяцев.

Ниже приведена таблица с техническими характеристиками:

| Название датчика | Точность, мм | Ток, мА | Напряжение, В | Когда срабатывает | Материал, от которого срабатывает | Подключается к таким пинам |

| Устройство калибровки высоты режущего инструмента | 0.01 | 1 | 5 | При касании | Любой | DB15 |

| Модуль позиционирования фрезы NC Studio v5 | 0.01 | 1 | 5 | При касании | Любой | DB15 |

| Датчик высоты инструмента PLTLS-01 | 0.01 | 30 | 250 | При касании | Любой | DB15 |

| Датчик высоты инструмента DT02 | 0.01 | 50 | 250 | При касании | Любой | DB15 |

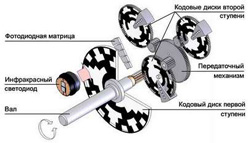

Энкодеры

Энкодеры применяются для того, чтобы определить угол поворота вала. Энкодер — это генератор импульсов оптический или магнитный (датчик Холла).

Энкодеры бывают двух типов:

Энкодер инкрементный оптический

Энкодер инкрементальный, используется в шаговых двигателях и винтовых передачах для точного позизионирования линейного перемещения. Имеет разрешение 4000 им/об.

Ниже приведена таблица с техническими характеристиками.

| Название датчика | Сигнал | Разрешение им/об | Напряжение, В | Частота, кГц |

| Ручной генератор импульсов оптический OSBAO60-100B/5E | Однофазный | 100 | 5 | 20 |

| Энкодер оптический HS40A-1000P-8P | Дифференциальный | 4000 | 5 | 300 |

| Энкодер оптический HS40A-1000P-6.35P | Дифференциальный | 4000 | 5 | 300 |

| Энкодер оптический HS30A-1000P-8P | Однофазный | 4000 | 5 | 20 |

| Энкодер оптический HS30A-1000P-6.35P | Однофазный | 4000 | 5 | 20 |

Датчики станков с ЧПУ используют в самых разнообразных сферах на станках где нужно автоматизировать производство.

Листогибочный гидравлический станок

Начиная со второй половины ХХ века, начали доминировать листогибочные гидравлические станки. Они стали повсеместно вытеснять электромеханическое и пневматическое оборудование. Дополненные в настоящее время системами управления с ЧПУ и обеспечения безопасности, они заняли лидирующее положение среди развивающего многотонное усилие оборудования.

- Принцип действия гидравлического листогиба

- Преимущества перед другими листогибами

- «Минусы» гидравлического листогиба

- Популярные модели

Принцип действия гидравлического листогиба

Основная задача механизма листогибочного станка заключается в создании на траверсе усилия, необходимого для обработки заготовки. Перемещение балки фиксируется двумя датчиками линейного перемещения, которые контролируют правую и левую сторону траверсы. Этим обеспечивается синхронность движения и равномерность хода.

Перемещение траверсы контролируется, также, лазерными датчиками системы безопасности. Они имеют вспомогательную функцию (основная – безопасность обслуживающего персонала) ограничения (вплоть до остановки) рабочего хода балки, если возникает какое-либо нарушение технологического процесса.

Алгоритм работы станка выглядит следующим образом:

- балка станка находится в верхней «мертвой точке» (ВМТ). ВМТ – термин, обозначающий положение кривошипно-шатунного механизма привода. В этом положении траверса поднята на максимальную высоту;

- при нажатии на 2 кнопки «Пуск» двумя руками одновременно (чтобы они случайно не попали в рабочую зону станка) траверс начинает движение вниз со скорость «свободного падения». Эта скорость, конечно, очень далека от физического понятия «скорость свободного падения», и она регулируется в определённом диапазоне гидравликой механизма. Тем не менее, она значительно выше скорости непосредственно гибочного процесса и потому принят такой термин.

- движение со скоростью «свободного падения» осуществляется до «точки переключения скоростей» («точка» находится сравнительно близко от обрабатываемой детали). В этой «точке» система управления станком переходит на более низкую (рабочую) скорость, при которой и будет происходить гибочный процесс;

- В «точке переключения скоростей», кроме того, происходит синхронизация движения правой и левой стороны траверсы. Для выполнения этой операции ЧПУ сравнивает показания датчиков линейного перемещения и производит регулировку средств управления. В итоге, сервоклапаны, регулирующие скорость подачи масла в рабочие гидроцилиндры станка, выравнивают пройденные расстояния;

- по окончании операции синхронизации перемещения происходит дальнейшее движение траверсы до нижней «мертвой точки» (НМТ). В положении НМТ производится выдержка детали под давлением, необходимая для распределения усилия по всей её длине. Это необходимо для повышения качества изготовляемых изделий;

- после выдержки производится декомпрессия: усилие снимается, траверса поднимается на небольшую высоту на низкой скорости и выдерживается. По окончании декомпрессии траверса на большой скорости поднимается до ВМТ, деталь снимается. Станок готов к дальнейшему использованию.

Преимущества перед другими листогибами

Листогибочный гидравлический станок имеет следующие преимущества перед станками другого типа:

- высокая мощность, производительность и надёжность;

- универсальность;

- высокая удельная мощность. Сочетает небольшие размеры с высокой мощностью;

- сравнительно небольшое энергопотребление;

- широкий диапазон рабочих характеристик;

- длительный срок эксплуатации;

- допускает эксплуатацию в условиях высокой температуры внешней среды и повышенной влажности.

Гидравлический листогиб «DURMA PBF».

Гидравлический листогиб «DURMA PBF».

«Минусы» гидравлического листогиба

Гидравлические листогибы имеют следующие недостатки:

- не допускается эксплуатация в пыльном цехе;

- высокая стоимость оборудования.

Гидравлический листогиб «YANGLI-WC67Y».

Гидравлический листогиб «YANGLI-WC67Y».

Популярные модели

Большим спросом пользуются следующие модели:

- листогибочный гидравлический станок «W62Y». Изготовлен в КНР;

- листогиб бренда «DURMA» марки «PBF»;

- листогибочный гидравлический станок бренда «YANGLI» марки «WC67Y».

Приобрести листогибочный станок можно по указанным здесь адресам .