Резка металла дремелем

Шлифовка металла дремелем при изготовлении моделей

Дремель – прибор, который изначально стал производиться для гравировки, поэтому его часто называют гравером или минидрелью. Но им можно так же резать, шлифовать и полировать любой металл и многие другие материалы, в том числе камень. Дремели выпускают многие производители (Dremel, Sturm, Born, Makita), модели отличаются по способу питания (от сети или аккумулятора), количеству оборотов, объему потребляемой электроэнергии и составу базовой комплектации. От этих показателей зависит и стоимость. Если в комплекте нет необходимого количества насадок, они доступны в онлайн и офлайн магазинах.

- Описание процесса

- Требуемое оборудование и химикаты

- Область применения

- Преимущества и недостатки

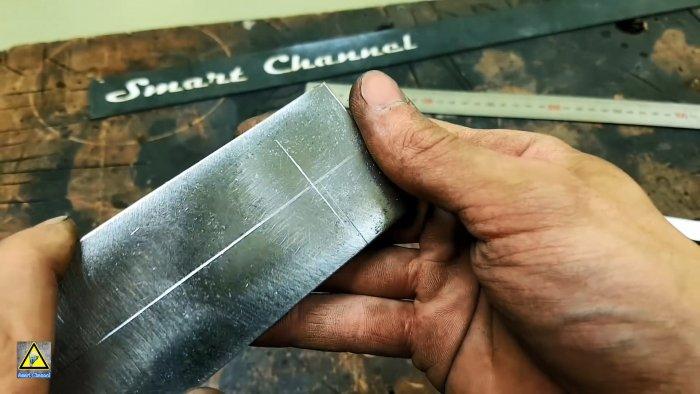

Первым делом необходимо определить центр будущего отверстия и разметить заготовку. Все действия производятся при помощи штангенциркуля.

Далее на заготовку необходимо перенести контур будущего болта с допуском в плюс.

Можно разметить все вручную, но так как особая точность не нужна, все можно сделать быстрее. Для этого заклеим головку малярным скотчем.

Контур обрисуем постукиванием металлического предмета типа напильника или простым карандашом. При помощи ножниц вырежем фигуру.

Наклеим на заготовку.

При помощи кернера и линейки прочертим контур.

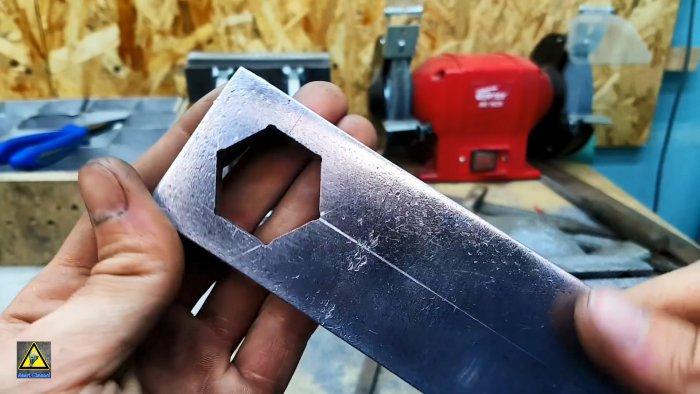

Отверстие будет делаться при помощи сверления тонким сверлом по контуру. Поэтому от контура отступаем радиус сверла и чертим внутри меньший шестигранник. Далее керним под сверловку.

Сверлим отверстия по контру.

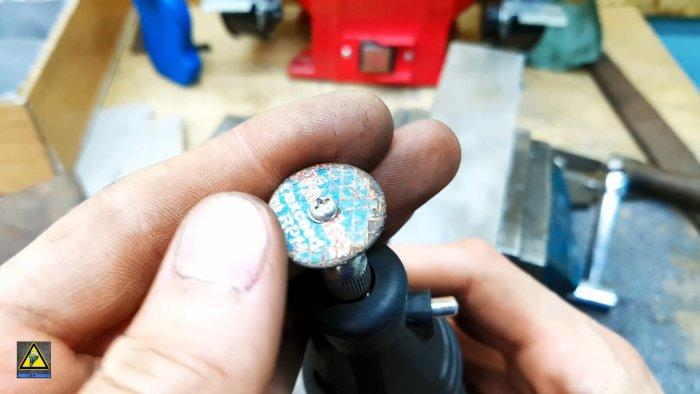

Берем дремель с кругом по металлу. Данный диск можно вырезать самому из диска болгарки.

Пропиливаем расстояния между отверстий, соединяя их. Так как металл достаточно толстый, пропилы делаем с одной стороны, затем с другой.

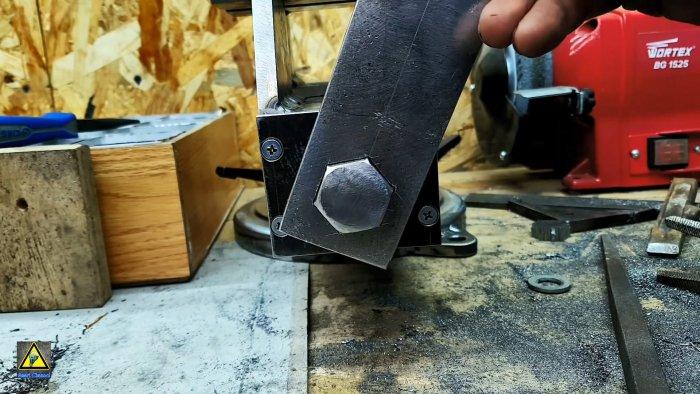

Остается последний этап. Зажимаем заготовку в тиски и напильником вручную доводим шестигранное отверстие до требуемых размеров.

Вот и все. Процесс не легкий, но и не особо трудоёмкий.

Электрическую дугу активно используют не только при сварке, но и при резке металла. Существует несколько разновидностей дуговой резки металлических деталей: ручная дуговая резка плавящимся и неплавящимся электродами, а также воздушно- и кислородно-дуговая резка.

Дуговая резка неплавящимся электродом

При данном способе работа проводится как на переменном, так и на постоянном токе прямой полярности. Сила тока должна составлять 400-800 А. При этом используются угольные и графитовые электроды.

Данный метод имеет не столь широкое применение. Его используют для разбора металлического лома крупных размеров, проделывания отверстий и выжигания заклёпок, а также при демонтаже ненужных металлоконструкций.

Разрез осуществляется путём плавления металла в необходимой зоне, а не путём его сгорания. Благодаря этому качеству, появляется возможность работать с материалами, которые не поддаются резке газом, такими, как чугун или высоколегированные стали.

Данный метод не отличается высокой точностью проведения работы: ширина самого разреза большая, а кромки остаются неровными. Если использовать электроды с прямоугольным сечением, то удастся немного улучшить результат работы.

Дуговая резка плавящимся электродом

Этот метод позволяет достичь большей точности и чистоты, а сам разрез выходит более узким в отличие от предыдущего метода. Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%. Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Существует два вида составов покрытия. Первый: марганцевая руда (98%) и поташ (2%). Второй: марганцевая руда (94%), каолин (3%), мрамор (3%). Благодаря такому покрытию, увеличивается устойчивость дуги, внутренний стержень плавится медленнее и обеспечивается его изоляция от стенок реза. Расплавленный металл окисляется, благодаря особым компонентам, содержащимся в покрытии, это позволяет ускорить процесс резки.

Производство вышеописанных электродов осуществляется из проволоки диаметром от 3 до 12 мм и длиной до 300 мм. Толщина особого покрытия должна составлять 1-1,5 мм. Расчёт силы тока производится из следующего соотношения: 55-65 А на 1 мм диаметра используемого электрода.

Воздушно- и кислородно-дуговая резка

Такой способ разделения металлических частей отличается от предыдущих тем, что расплавленный электрической дугой металл сразу выдувается струёй сжатого воздуха или чистого кислорода. Обычно этот метод применяют с целью избавления от дефектов места сварки и разделения заготовок из нержавеющей стали толщиной не более 20 мм.

Из-за подачи кислорода происходит частичное выгорание металла, сопровождающееся выделением дополнительного тепла, что позволяет значительно ускорить процесс плавки. Данный метод применяется, если необходимо выполнить короткий разрез на любой строительной конструкции.

Разделение осуществляют графитовым или стальным электродом при постоянном токе с использованием специальных резаков. Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Схема воздушно-дуговой резки металла

Схема воздушно-дуговой резки металла

Если использовать резак типа РГД, тогда электрододержатель держат в правой руке, а сам резак в левой. Как только металл начинает плавиться, на него подаётся струя воздуха и выдувает его.