Безотмывочный флюс для пайки

Начинающий паяльщик не всегда оценивает важность функций, выполняемых флюсами. Есть детали, припой, паяльник или другие инструменты для пайки. Все прогрел, соединил, охладил, промыл – и готово.

Начинающий паяльщик не всегда оценивает важность функций, выполняемых флюсами. Есть детали, припой, паяльник или другие инструменты для пайки. Все прогрел, соединил, охладил, промыл – и готово.

На самом деле процесс идет сложнее. Надежно соединиться могут только поверхности, избавленные от оксидного налета, других примесей.

Припой должен равномерно растекаться в требуемом месте, а не где попало. У материалов должно быть подходящее сочетание, при котором адгезия максимальна.

Для этого нужно уменьшить силы натяжения на поверхностях. Для многих видов пайки не допускается влияние внешней среды. Нужно изолировать рабочую зону от окружающей атмосферы.

Следовательно, основные функции флюса следующие:

удаление оксидного налета и примесей,

удаление оксидного налета и примесей,- обеспечение хорошего распределения припоя,

- улучшение адгезии материалов,

- защита места соединения от воздуха и влаги.

Со всеми задачами может справиться хороший флюсовый состав. В продаже их существует множество. Можно сделать неплохие композиции в домашних условиях, но лучше купить готовые составы, которые многократно апробированы в работе.

Выбрать флюс для пайки несложно. Нужно располагать информацией об имеющихся марках и учесть специфику предстоящей пайки.

Требования к флюсу при пайке bga

Основной задачей данного паяльного материала в процессе пайки, в частности, bga элементов — это удаление оксидов металлов и оксидных плёнок на этапе подготовки участка пайки.

Качественный флюс должен обеспечивать лучшее растекание припоя (снижение поверхностного натяжения) и предотвращать повторное окисление подготовленной поверхности.

Рабочая температура флюса должна быть ниже, чем температура плавления припоя, из которого состоят выводы микросхемы.

В случае использования чипа с оловянно-свинцовыми выводами, ликвидус (температура полного расплавления) в большинстве своём начинается от 179ºC.

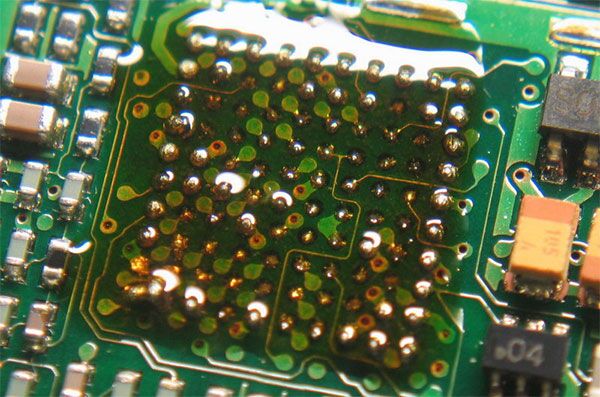

Паяльный флюс нанесённый на плату

Флюс же должен начать работать при температуре на порядок ниже. Чтобы во время полного расплавления припоя с участка пайки были удалены все оксиды.

К принципиальным требованиям стоит добавить и то, что флюс не должен закипать и выделять канцерогенных испарений.

Лёгкое удаление остатков флюса или отсутствие необходимости в отмывке — свойство которое специалисты считают “must have”, в последнее время, при пайке микросхем с шариковыми выводами.

В идеале флюс должен полностью испаряться к моменту пайки микросхемы, в крайнем случае быть диэлектриком и химически инертным по своему составу.

В случае реболлинга требования к лёгкости смытия обычно менее строгие, поскольку смыть флюс с помощью отмывочной жидкости гораздо легче, при открытом доступе к месту пайки.

Какими бывают флюсы для пайки

Чаще всего материал для пайки готовят из 10 грамм хлорида аммония и 30 грамм хлорида цинка, растворяя их в 60 миллилитрах воды.

Также используется «паяльная кислота» или «паяльная жидкость». Их можно приготовить из консервированной соляной кислоты и металлического цинка:

кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;

кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;- в результате растворения цинка в кислоте должен начать выделяться кислород и образоваться хлорид цинка;

- после того как выделение кислорода замедлится, емкость следует поставить в теплую воду;

- по окончании реакции жидкость сливается и остается только нерастворившийся цинк, к которому нужно добавить нашатырь (2 грамма аммония на 3 грамма металлического цинка).

Жидкость можно не сливать, а выпарить досуха. Затем непосредственно перед пайкой полученная смесь растворяется в воде (1:2).

Однако приготовленные таким образом флюсы подходят не для всех металлов. По степени эффективности они подразделяются на три группы:

Защитные или некоррозиные материалы из-за своей слабой активности не способны очистить поверхность большинства металлов от коррозийной пленки. Главным образом они используются для соединения меди, ее сплавов и покрытых кадмием, оловом или серебром стальных изделий. При этом припои должны быть только легкоплавкими. К защитным флюсам относится канифоль и ее различные растворы, вазелин, стеарин, воск, древесные смолы.

Слабокоррозийные вещества по сравнению с некоррозийными более активны. Чаще всего это растворенные в спирте, воде или производных органических кислотах минеральные масла, животные жиры, органические кислоты (щавелевая, бензольная, стеариновая, олеиновая, лимонная, молочная и т. д.). Для того чтобы ослабить коррозийное действие таких веществ, к ним добавляется канифоль или другие вещества, которые не вызывают коррозии. Применяются слабокоррозийные вещества при пайке только с легкоплавкими припоями, так как они легко разлагаются, сгорают и испаряются.

Коррозийные флюсы для пайки состоят из фторидов и хлоридов металла, неорганических кислот. Они способны разрушать любые стойкие пленки цветных и черных металлов, поэтому эффективны при пайке любым способом. Применяются коррозийные материалы в виде водных растворов в пастообразном и твердом состоянии.

Твердые припои для пайки

Состав флюсов для пайки твердым припоем используется соединения проблемных мест, которые все время поддаются негативному воздействию окружающей среды (вибрации, перепады температур, удары и прочее). В основном это составы для высокотемпературной пайки, о т 400 градусов по Цельсию и выше. К ним относятся:

- Припой для твердого сплава из меди и цинка (до 1000);

- Фосфор и медь (до 900 градусов);

- Чистая медь применятся для процесса пайки высокоуглеродистого железа;

- Флюс безотмывочный, для пайки серебром (до 800 градусов включительно).

У твердоплавких припоев также есть свое распределение, они бывают тугоплавкими, с температурой для плавки от 850 градусов, и легкопавкие – с показателем выше данного температурного режима.

Нужно отметить, что смесь меди (используются марки М21, М11 и прочие) и цинка недостаточно распространена, из-за низких показателей прочности и относительно дорогой стоимости в большинстве случаев её успешно может заменить припой из бронзы с цинком или латуни.

Припои медно-фосфорного типа – это заменители очень дорогих серебряных флюсов. Они незаменимы при соединении медных металлов, бронзы, латуни и прочих соединений металлов, которые не должны работать на сгибы или ударные нагрузки. К слову, этот сплав еще называется припой для бесфлюсовой пайки (но не для меди).

Категорически запрещено использовать данные сплавы для пайки железа, черных металлов, низкоуглеродных сталей, т.к. при температурном воздействии и соединении с медью или фосфором образуется очень хрупкий химический элемент – фосфиды железа, который поспособствует тому, что шов разойдется.

Из-за металлофосфористых припоев образуются фосфиды железа, которые являются члишком хрупкими соединениями, и способствуют понижению качества металла, их не советуют использовать для пайки железа.

Видео: Приготовление паяльного флюса своими руками

Самым лучшим вариантом для таких спаечных процессов является серебряные припои. Они наиболее дорогостоящие. И используются также для соединения проводов, капиллярной сетки из проводов, и очень сложных плат из серебряных компонентов.

Что нужно знать при работе с флюсом

Общие правила применения препаратов при проведении паяльных работ.

- Температура рабочего плавления вещества всегда должна быть ниже, чем аналогичная температура плавления, предусмотренная для припоя.

- В процессе пайки препарат обязательно должен иметь тягучесть и свойства растекания по всей поверхности обрабатываемой поверхности.

- Безотмывочный паяльный флюс имеет способность полностью растворять окислы деталей поверхности основы металла, применяемого для спайки.

Безотмывочный паяльный флюс

- Любой применяемый препарат в конечном итоге не должен иметь новообразований в виде химического элемента или нового вещества.

- Флюс должен плавно и в равных частях растекаться по поверхности металла, а также препятствовать его окислению в технологическом этапе пайки.

- Флюс обладает способностью медленно испаряться, давать припою равномерно обеспечивать соединение, а также медленно разлагаться, что в свою очередь не образует коррозию, в местах проведения технологического шва припоя.

Какой флюс и припой лучший для пайки электроники

Для соединения металлов существуют много различных способов, это и сварка электрическим током, который плавит металл и резьбовые/клепочные соединения и конечно же пайка. В отличие от контактного соединения (разъёмы и колодки) пайка обеспечивает более долговечное и что самое важное электропроницаемое соединение, что способствовало ее применению в электронике.

Для любой пайки металлов нужно два элемента ПРИПОЙ и ФЛЮС. В редких случаях, когда пайка производится однородных и чистых от оксидный пленки металлов применяют исключительно припой, но в большинстве случаев добавляют еще и флюс, который выступает дезинфектором поверхности перед нанесением припоя

ПРИПОЙ

Припой может быть флюсованый и офлюсованый , где отличие одного от другого расположение флюса, как правило для высокотемпературной пайки МАПП газом припои офлюсованые т.е. снаружи идет флюс, а припой внутри. Для низкотемпературной пайки припой идет со флюсом внутри и называется флюсованым.

Температура плавления олова 231 °C, а температура плавления свинца 327,5°C но если их смешать то температура плавления будет ниже

ПОС-15 — 280 °C. (15% олова, 85% свинца)

ПОС-25 — 260 °C.

ПОС-33 — 247 °C.

ПОС-40 — 238 °C

ПОС-61 — 183 °C

ПОС-90 — 220 °C (90% олова, 10% свинца)

Как мы поняли оптимальное содержание свинца и олова 39 на 61, хотя многие иностранные припои купленные на аллиэкспресс и других сайтах имеют соотношение 63 на 37.

Оценка припоя на качество

Основных оценок припоя две, это текучесть, т.е. насколько хорошо припой растекается по поверхности контакта и структура поверхности после пайки (матовая или блестящая). Считается что чем легче растекается припой и чем блестящей его поверхность после пайки, тем лучше его качество. Так же встречаются припои которые после пайки на своей поверхности оставляют бугры и неровности, что считается недопустимым, так же как и трещины после остывания

Что лучше ПОС 40 или ПОС 61

Если изогнуть эти два припоя то ПОС 40 будет гнуться без хруста, в то время как пос 60 грустить при изгибании, это и говорит о недостатки одного и преимуществах другого, ведь именно гибкость и пластичность очень часто нужна в радиомонтаже, так же встречается и вибрационные нагрузки, которые естественно лучше выдерживает ПОС 40, но при его применение поднимается температура, а следовательно возрастает риск перегрева радиокомпонентов или дорожек

Сплав розе

Олово 25 Свинец 25 Висмут 50

Температура плавления 95%

В отличие от справа ВУДА обладающего теми же параметрами менее тактичный, так как не содержит кадмий

Для пайки не применяется, так как материал более хрупкий по сравнению с ПОС 61 припоем, но лудить можно в воде, где поднимают температуру кипения добавлением глицерина (кипение 290 градусов), чтобы не было испарение воды и металлы не попадали вместе с паром в легкие человека

Так же при лужении в раствор воды и глицерина можно добавлять лимонную кислоту, что увеличивает качество, так как раствор становится флюсом. Процентное соотношение 1 грамм лимонной кислоты на 100 грамм раствора

Безсвинцовые припои

В последнее время все больше и больше трубиться тема экологии, если ты не сделал экономичную шубу или электрокар ты плохой и не нужно покупать товар у тебя больше. Не важно, что для производства электрокара урон экологии идет такой же если не больше, но на начальном этапе производства батарей и их утилизации в дальнейшем. Да сам процесс безопасен для экологии по сравнению с бензиновыми двигателями, но это лишь иллюзия если считать со стадии производства до стадии утилизации.

Экологичный вопрос терзает и производителей электроники, которые стали убирать из состава своих припоев свинец, на мой субъективный взгляд это приводит к более сложному ремонту и одноразовости техники.

Какой диаметр припоя купить?

Основным правилом в выборе диаметра припоя считается объем пайки, если Вы используете припой для пайки силовых установок с толстыми проводниками, то Вам необходим припой с диаметром 1.5 мм или даже 3 мм, а иногда и все 10 мм. Если же Вы паяете исключительно «тонкую» электронику, микроконтроллеры и симисторы в малых корпусах, то Вам достаточно диаметра в 1 мм. Некоторые предпочитают не увлекаться с количеством припоя, так как его излишек, так же не считается нормой и используют диаметры в 0.5 мм

ФЛЮСЫ

Второй элемент любой качественной пайки является флюс, который может быть в двух состояниях жидкий и твердый. Под твердыми флюсами мы понимаем классическую канифоль, а под жидкими ЛТИ или раствор глицерина

Отмывочный и безотмывочный

Профессиональные мастера по ремонту электроники очень чистоплотны, ведь после их работы не должно остаться ни единого следа, тем более на плате не должно оставаться следов флюса. В зависимости от агрессивности флюса он может хорошо работать в процессе пайки, но и так же хорошо разрушать проводник после пайки и через 2-3 года после ремонта техника может вернуться обратно в ремонт, изрядно подмочив репутацию мастера. Поэтому большинство мастер предпочитают всегда отмывать плату от флюса.

Канифоль

Канифоль применяется для пайки/лужения меди и ее сплавов, а так же стали и цинка, но она не применятся для пайки алюминия и алюминиевых сплавов, для их необходим свой флюс по алюминию

Сама по себе канифоль является диэлектриком, но по мимо этого она очень хорошо впитывает влагу из атмосферы, поэтому возникает коррозия соединения и места пайки, а так же усиливает вероятность токов утечки, которые приводят к сбоям в работе

Глицерин

Глицерин это органическое вещество относящееся к спиртам, но в отличие от своих младших братьев метанола (один атом углерода) и этиленглюколя (два атома углерода) не токсичен и имеет сладковатый вкус. По мимо применения в пайки радиокомпонентов глицерин применяется и в популярный на текущий момент у молодежи, электронных сигаретах, а в прошлом глицерин применялся для производства динамита

По мимо глицерина часто применяют такие вещества как вазелин или паяльный жир, но по сравнению с флюсом ТАГС на основе глицерина они уступают в спектре применения, ведь ТАГС подходит для пайки как меди, так и стали, никеля и сплавов меди (латунь и бронза)

ЛТИ-120

По своей сути флюс ЛТИ состоит из канифоли, растворенной в спирту и добавлены активаторы, которые позволяют паять комфортно не только медь, но и латунь с бронзой. В отличие от глицерина флюс ЛТИ хуже справляется со сталью, но окислительный процесс у него ниже чем у глицерина, хотя так же как и глицерин требует тщательной отмывки изопропиловым спиртом

Удачи в ремонте!

Припои и флюсы

В ремонте электроники необходимо иметь не только паяльное оборудование в виде паяльника или паяльной станции, но так же необходимы припои и всевозможные флюсы, как отмывочные, так и безотмывочные. При этом припои тоже деляться по содержанию свинца и олова в своем сплаве и в зависимости от этих пропо.

Флюс-гель паяльный универсальный безотмывочный ESF-373 для пайки BGA и SMD (10мл)

Уникальная разработка компании РусФлюкс специально по заказу магазина TFL.

Собрав обратную связь по вопросу выбора того или иного флюса у многих сервисных центров и частных мастеров, компания TFL поставила перед инженерами RusFlux задачу создать уникальный флюс. Он должен был закрыть главные потребности паяльщиков и, назло зарубежным коллегам, быть ещё и безопасным.

Содержание Тех.Задания (переведено с Химического языка на Русский):

1. Нетоксичность и минимальное воздействие на здоровье паяльщика.

2. Рыхлая гелеобразная консистенция

3. Небольшая текучесть от места нагрева

4. Защита места пайки после активации

5. Отсутствие ЛЮБОЙ проводимости

6. Отсутствие коррозии

7. Отсутствие необходимости отмывания

8. Лёгкость отмывания

9. Удобство нанесения

10. Большой срок годности

11. Применимость под паяльник

12. По возможности, приятный запах

13. По возможности, мало нагара для контактной пайки

В итоге флюс был создан на основе уже зарекомендовавшего себя NRK-373-S. Была сильно переработана формула, добавлены новые дорогостоящие компоненты и проведены необходимые тесты для того, чтобы флюс начал радовать своих пользователей. Надеемся, он понравится и Вам!

Характеристики товара можно уточнить письмом на электронную почту postmaster@tfl-shop.ru

Обращаем Ваше внимание, что в описании детали могут быть ошибки и неточности. Перед заказом товара внимательно сравните характеристики и внешний вид или проконсультируйтесь с оператором интернет-мгазина.

У нас в магазине большой выбор флюсов для пайки по доступной цене. Флюс гель ESF-373 для пайки BGA и SMD (10мл) не исключение. Перед тем как купить товар «Флюс гель ESF-373 для пайки BGA и SMD (10мл)», узнайте цену у наших специалистов.

Подробней о получении товара “Флюс гель ESF-373 для пайки BGA и SMD (10мл)” в городе Херсон вы можете узнать тут.

Монтажные флюсы.

Смывать или не смывать?

В последнее время на отечественном рынке материалов для монтажной пайки широко рекламируются импортируемые флюсы. Реклама превозносит их достоинства, в том числе возможность не смывать их после монтажа. Как относиться к такой рекламе? Можно ли допустить остатки флюсов для аппаратуры, работающей в экстремальных условиях? Особенно если требования к ее ресурсам исчисляются почти ста тысячами часов, а наработка на отказ — десятками тысяч?

Появились публикации, оценивающие коррозионные процессы на электронных изделиях, источником которых являются остатки флюсов. Авторы этих публикаций [1], к сожалению, не учли, что коррозионным процессам металлических элементов плат предшествуют процессы деградации электрической изоляции, завершающиеся электрохимическим отказом [2]. Цель данной публикации — обозначить свою точку зрения на особенности использования флюсов, чтобы попытаться вывести читателей из заблуждения, навязываемого рекламой и поддерживающими ее публикациями.

Материалы, предлагаемые в качестве флюсов для пайки электронных изделий, могут относиться к смолосодержащим и смолонесодержащим. Все смолонесодержащие флюсы имеют ионогенные компоненты, от которых платы нужно очищать. С этим никто не спорит, и о них мы говорить не будем. Споры идут вокруг смолосодержащих (чаще канифольных) флюсов. Нужно ли очищать от них монтажные изделия? Именно это и предстоит обсудить.

Основу смолосодержащих флюсов, как правило, составляет канифоль, представляющая собой смесь органических кислот. Главный компонент этой смеси — абиетиновая кислота. Органические кислоты — такие как салициловая, молочная, стеариновая, лимонная, муравьиная и т. д. — также могут быть использованы для подготовки поверхности к пайке, однако, в силу их большей активности, они требуют более аккуратного обращения и тщательной промывки изделий после пайки. Эти кислоты, как и некоторые их соединения, чаще используются в качестве активаторов и добавок к флюсам на основе канифоли.

Уровень кислотности флюса на основе чистой канифоли очень мал, но в результате ее растворения и в процессе нагрева при пайке происходит ее активация. Процесс активации канифоли начинается при температуре около 170 °С. При сильном нагреве (более 300 °С) происходит интенсивное разложение канифоли и потеря ее флюсующих свойств.

Предлагаемые на рынке флюсы классифицируются по степени активности следующим образом (приведенная классификация отличается от отечественного отраслевого стандарта ОСТ4Г0.033.200.).

Тип «R» (от «rosin» — канифоль) представляет собой чистую канифоль в твердом виде или растворенную в спирте, этилацетате, метиленэтилкетоне и подобных растворителях. Это наименее активная группа флюсов, поэтому ее используют для пайки по свежим поверхностям или по поверхностям, которые были защищены от окисления в процессе хранения. Судя по рекламе и в соответствии с рекомендациями ОСТ4 Г0.033.200, эта группа флюсов не требует удаления их остатков после пайки.

Тип «RMA» (от «resin mild activated» — слегка активированная канифоль) — группа смолосодержащих флюсов с различными комбинациями активаторов: органическими кислотами или их соединениями (диметилалкилбензиламмонийхлорид, трибутилфосфат, салициловая кислота, диэтиламин солянокислый, триэтаноламин и др.). Эти флюсы обладают более высокой активностью по сравнению с типом R. Предполагается, что в процессе пайки активаторы испаряются без остатка. Поэтому они считаются абсолютно безвредными. Судя по рекламе, этот флюс тоже не требует отмывки. Но очевидно, что процесс пайки должен быть гарантированно завершен полным испарением активаторов. Такие гарантии может обеспечить только машинная пайка с автоматизацией температурно-временных процессов (температурного профиля пайки).

Тип «RA» (от «rosin activated» — активированная канифоль). Эта группа флюсов рекламируется для промышленного производства электронных изделий массового спроса. Несмотря на тот факт, что данный вид флюса отличается более высокой активностью по сравнению с упомянутыми выше, он также преподносится рекламой как не требующий смывки, поскольку его остатки якобы не проявляют видимой коррозионной активности.

Тип «SRA» (от слов «super activated resin» — сверхактивированная канифоль). Эти флюсы были созданы для нестандартных применений в электронике. Они могут использоваться для пайки никелесодержащих сплавов, нержавеющих сталей и материалов типа сплава ковар. Флюсы типа SRA очень агрессивны и требуют тщательной отмывки при любых обстоятельствах, поэтому их использование в электронике строго регламентировано.

Тип «No-Clean» (не требует смывки). Эта группа специально создана для процессов, где нет возможности использовать последующую отмывку плат или она затруднена по каким-то причинам. Основное отличие этой группы состоит в крайне малом количестве остатков флюса на плате по окончании процесса пайки.

Для обеспечения высокой надежности паяных соединений активность флюсов является определяющей. Но при условии, если это не влечет за собой ухудшение электроизоляционных свойств монтажного основания за счет неизбежных ионногенных загрязнений, источником которых являются остатки флюсов. Что касается даже очень незначительных остатков активаторов, то их роль в увеличении поверхностной проводимости в условиях повышенной влажности несомненна. Сомнительна только роль остатков канифоли. При каких условиях они могут создать проводимость? Почему и при каких условиях зарубежные руководства и российские стандарты разрешают их остатки на поверхности монтажных узлов?

Чтобы ответить на эти вопросы, нужно учесть только одно обстоятельство: в качестве флюса используется не сухая канифоль, а ее спиртовые растворы. И в этом состоянии она химически активна. Ее главный компонент — абиетиновая кислота — в спиртовом растворе способен растворять окислы металлов с образованием комплексных соединений. Каждый может легко убедиться в том, что спиртовая композиция канифоли достаточно долго удерживает спирт, за счет этого она долго не твердеет. В этом состоянии в ней активируются реакции растворения металлов, и тем самым создаются ионогенные компоненты проводимости.

В состоянии проводимости спиртовая композиция канифоли выполняет роль гелеподобного электролита, в котором работа микрогальванических пар олово–медь приводит к коррозии меди опять-таки с образованием продуктов проводимости.

За счет содержания спирта композиция канифоли в условиях даже умеренного увлажнения приобретает способность к гидролизу. Продукты гидролиза тоже создают проводимость. Многие видели последствия гидролиза канифоли в виде визуально различимого белесого налета на поверхности плохо отмытого монтажного узла.

Если платы покрывают электроизоляционным лаком, остатки канифоли (тем более — активаторов), продуктов ее гидролиза и другие загрязнения в условиях увлажнения приводят к осмотическим явлениям, завершающимся отслоением и пузырением лакового покрытия. Пузыри оказываются наполненными влагой и создают канал проводимости изоляции (рис. 1).

Рис. 1. Осмотические явления приводят к отслоению лаковой пленки

Рис.2. Схема образования дендрита в канале, наполненном ионогенными загрязнениями

Все эти рассуждения имеют только одну цель — убедить читателя в том, что остатки флюсов в условиях повышенной влажности создают источники поверхностной проводимости. Что из этого следует? Незначительное снижение сопротивления изоляции для электронного узла не является криминалом. Его величина еще настолько велика, что не оказывает никакого шунтирующего влияния на функционирование схемы. Беда в другом: проводимость изоляции создает стартовые условия для электрохимического отказа [3]. Сущность этого отказа состоит в том, что под действием присутствующего на плате напряжения проводник-анод растворяется, отдавая в канал положительно заряженные ионы металла (рис. 2, а). Ионы направляются по каналу к проводнику-катоду, восстанавливаются на нем до металлического состояния, образуя в изоляционном зазоре проводящие перемычки в виде дендритоподобной рыхлой металлической структуры (рис. 2, б). В результате этих процессов за несколько минут могут образоваться нитевидные кристаллы толщиной 2. 20 мкм и длиной до 12 мм (рис. 2, в). После образования нитевидной перемычки кристаллы постепенно утолщаются до 0,1 мм, приобретая отчетливый металлический блеск. Сопротивление таких кристаллов может доходить до 1 Ома. Если проводящие дендриты «закорачивают» цепи питания, электронный блок сгорает. Последовательность роста дендритов хорошо прослеживается на фотографиях (рис. 3).

|  |  |  |

| а | б | в | г |

Рис. 3. Стадии роста металлических дендритов: а — 2 мин; б — 2,5 мин; в — 3 мин; г — 4 мин

Теперь автор может заявить, что обеспечение надежности электроизоляционных конструкций электронных узлов немыслимо без повышенных требований к чистоте рабочей поверхности изделия. Поэтому на гамлетовский вопрос: «Мыть или не мыть?», ответ может быть только один — МЫТЬ! [4]

Мыть нужно еще и потому, что в процессе производства на поверхности плат неизбежно остаются загрязнения от прикосновений рук. Отпечатки пальцев — это выделяемый сальными железами жировой секрет, содержащий значительные концентрации водорастворимых ингредиентов. Среди них натрий хлористый (3,8 г/л), мочевина (0,55 г/л), калий хлористый (0,3 г/л), натрий сернистый, глюкоза, кислота уксусная и пропионовая, кислота мочевая, кальций хлористый (0,3 г/л).

Другой вопрос, который напрашивается сам собой, — зачем нужен флюс типа No Clean, если все равно нужно мыть? Действительно, флюс No Clean разрабатывался именно для случаев, где отмывка невозможна или нежелательна. Основное отличие данного типа флюса от обычных на основе канифоли заключается в отсутствии в нем ионногенных компонентов и низком содержании твердых включений. Композиция No Clean подобрана таким образом, что остаток нерастворенных и не улетучившихся при пайке веществ сведен к минимуму (менее 2 %). Разве этого мало, чтобы создать проводимость изоляции? К тому же одна из функций флюса — активировать поверхности, то есть растворять окислы и загрязнения. Значит, после пайки его остатки должны содержать ионогенные примеси. Или печатный узел должен быть подготовлен таким образом, чтобы на его поверхности не было окислов и загрязнений. Возможно ли это?

Поэтому удаление технологических загрязнений также актуально и для No Clean флюсов и не снимает ответственности за дефекты, возникающие из-за отсутствия операции отмывки. Во всяком случае, нанесению влагозащитных покрытий должна предшествовать тщательная очистка поверхностей, чтобы избежать отслоения лака.

Отмывку плат крайне предпочтительно делать на промышленных установках. В идеале предпочтительно использовать для отмывки ультразвуковую установку. Сейчас производители поставляют на рынок широкий спектр такого оборудования с различными возможностями и по различным, подчас очень доступным ценам. Однако в случае невозможности приобретения такого оборудования можно пойти дедовским методом и мыть вручную.

При выборе среды для смывки руководствуются составами и свойствами загрязнений, подлежащих смывке. Условно их можно разделить на три группы:

- нейтральные компоненты, появившиеся в процессе производства: жиры, масла, пыль, волокна бумаги, тканей, частицы металлов и прочие безвредные в обычных условиях элементы. Они, как правило, легко удаляются бензином;

- ионогенные компоненты: остатки гальванических электролитов, травильных растворов, активаторов флюсов, минеральное содержание отпечатков пальцев и т. д. Материалы этого типа, как правило, крепко удерживаются на поверхности за счет адгезии и требуют для очистки использования водных растворов;

- полярные органические соединения: органические кислоты (канифоль и активаторы), продукты разложения флюсов и пр. Обладают высокой адгезией к поверхности и требуют соответствующих (тоже полярных) растворов для удаления (спирта).

До сегодняшнего дня наиболее распространенным растворителем в российской электронике является спирто-бензиновая смесь. Спирт смывает остатки канифоли, бензин — жиры и масла, в том числе жировой секрет отпечатков пальцев. Спирт образует с растворенными в нем загрязнениями азеотропную смесь, то есть испаряется вместе с ними. Бензин, испаряясь, оставляет на поверхности растворенные в нем компоненты. Но в сочетании со спиртом его моющие свойства улучшаются. Поэтому данная композиция безусловно лучше, чем ничего. Однако основным ее недостатком является то, что она смывает только первую и третью группы из перечисленных выше. Вторая же, которая является наиболее распространенной и наиболее опасной, большей частью остается. Тем более не смываются минеральные соли из загрязнений, являющихся следами прикосновений рук.

Существуют два решения данной проблемы: либо использовать водные растворы технических моющих средств (поверхностно-активных веществ), либо добавлять диссоциирующие добавки в растворитель (например, использовать водный раствор изопропилового спирта). В идеальном случае после подобной операции желательно использовать окончательную промывку деионизированной водой и сушку, что даст результат, близкий к наилучшему. Самый хороший результат дают отмывки с наложением ультразвука. Из всего вышесказанного можно сделать следующий вывод: проектирование технологий электронной аппаратуры требует осознанного подхода к выбору флюсов, основанного на необходимости удаления их остатков, особенно перед нанесением влагозащитных покрытий.

Пайка поводов своими руками

Применение пайки для соединения проводов дает возможность получить наиболее качественный контакт. Если имеется инструмент, расходные материалы, то пайка проводов не составит сложностей для начинающего паяльщика.

- Мягкий припой;

- Спички или зажигалка.

- Народные умельцы, а также их советы всегда могут пригодиться. Так получается в том случае, если под рукой нет электрического инструмента, а пайка проводов все-таки нужна. В связи с этим для соединения проводов потребуется припой и зажигалка.

- Вторым шагом в пайке проводов является чистка изоляции: обнажите жилы проводов, после чего скурите их между собой. Далее следует обмотать скрутку припоем, представляющим собой мягкий материал с канифольной жилой внутри.

- Следом за этим нужно прогреть провод при помощи спичек или зажигалки, дождаться момента расплавления припоя.

- Таким образом, получается достаточно крепкое соединение проводов. Стоит отметить, что перегревать поверхность соединяемых проводов категорически нельзя, поскольку припой с большой вероятностью потечет, и в результате придется проделывать процедуру заново.

- Дайте припою остыть, после чего заизолируйте получившееся соединение посредством изоленты.

Пайка различных металлов подразумевает использование электрического инструмента, вспомогательных средств, а также материалов для осуществления процедуры (флюса, припоя).

Важно, чтобы все материалы были использованы корректно, соответствовали технике безопасности: во время пайки в помещении, оно должно быть обязательно проветриваемым; производить работу нужно только в защитных перчатках и очках; также желательно покрыть открытые участки тела джинсовой специальной одеждой. Зачем рисковать здоровьем, если можно выполнить все правильно.

удаление оксидного налета и примесей,

удаление оксидного налета и примесей, кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;

кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;