Сварные и болтовые соединения металлических конструкций

Перед сборкой стыкуемые поверхности должны быть очищены от загрязнений, льда, снега, наплывов грунтовки и краски, ржавчины, просушены (при необходимости) и не должны иметь неровностей, препятствующих плотному соединению поверхностей.

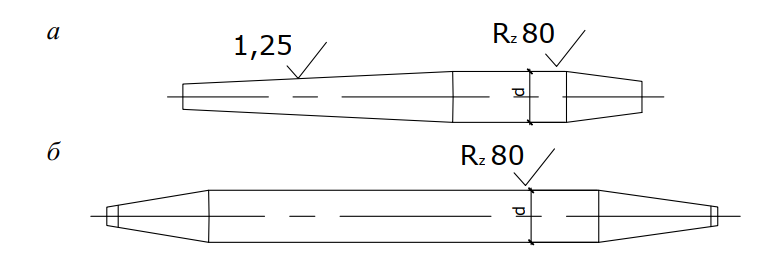

Для совмещения отверстий элементов стыка пользуются проходными оправками, диаметр цилиндрической части которых на 0,2 мм меньше диаметра отверстий. Часть отверстий (не менее 10 %) заполняется сборочными пробками (рис. 35). Пробки фиксируют взаимное расположение соединяемых элементов от сдвига. После установки сборочных пробок оправки выбивают. Диаметр сборочных пробок должен соответствовать диаметру отверстий.

Рис. 35. Технологическая оснастка для сборки болтовых соединений: а – проходная оправка; б – сборочная пробка

В собранном пакете болты заданного в проектной документации диаметра должны пройти в 100 % отверстий. Допускается прочистка 20 % отверстий сверлом, диаметр которого равен диаметру отверстия, указанному в чертежах. При этом в соединениях с работой болтов на срез и соединенных элементов на смятие допускается чернота (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм – в 50 % отверстий, до 1,5 мм – в 10 % отверстий.

В случае несоблюдения этого требования с разрешения организации-разработчика проектной документации отверстия следует рассверлить на ближайший бόльший диаметр с установкой болта соответствующего диаметра.

Под гайку болта рекомендуется устанавливать одну круглую шайбу по ГОСТ 11371. Допускается установка не более двух круглых шайб под гайку болта и одной такой же шайбы под головку болта.

Затяжку болтов необходимо производить от середины поля болтов к краям. Другой порядок затяжки болтов должен быть предусмотрен в проектной документации.

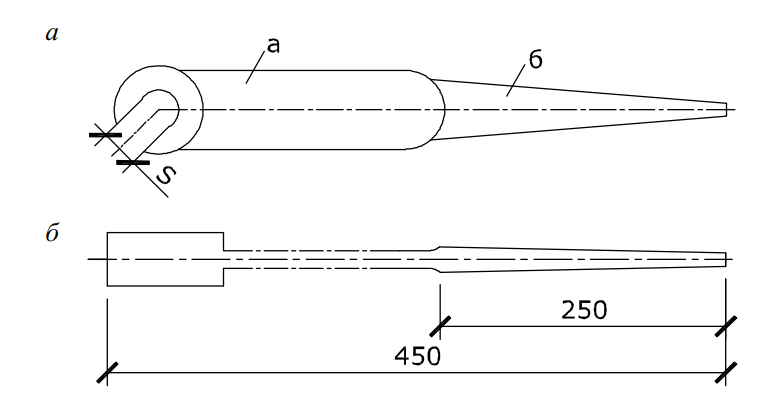

Гайки временных и постоянных болтов без контролируемого натяжения завертывают ручными коликовыми ключами (рис. 36), имеющими с одной стороны зев для гайки, а с другой – коническую часть – колик, который служит оправкой при совмещении отверстий в деталях узла.

Рис. 36. Ключ коликовый монтажный: а – зев ключа; б – колик; s – размер под ключ

Плотность стяжки собранного пакета следует проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм. Качество затяжки постоянных болтов следует проверять обстукиванием их молотком массой до 0,4 кг, при этом болты не должны смещаться.

В процессе эксплуатации зданий и сооружений необходимо периодически производить осмотр монтажных соединений и подтягивать ослабевшие гайки на болтах.

Виды соединений

Бывают следующие виды соединения металлических конструкций.

Сварные соединения

Это самый быстрый способ соединения двух и более металлических деталей. Современное сварочное оборудование позволяет совершать эти операции практически в любом месте, где есть подача электроэнергии – на стройке, на даче, в лесу. Инверторы, разработанные в последние годы, мобильны и легки.

Болтовые соединения

Удобство этого вида соединений в том, что конструкции, которые они держат, можно демонтировать, перевезти в другое место и собрать заново. Прочность такого соединения весьма высока, как и простота работы при сборке.

Некоторое неудобство при применении таких соединений состоит в том, что при этом повышается расход металла на соединения. Опять же есть вероятность ослабления соединений и появление зазора между корпусом и болтом. Изделия, которые соединяются таким способом, содержат необходимые отверстия после того, как их изготовит завод металлоконструкций.

Заклепочные соединения

На сегодняшний день это самый малораспространенный тип соединений для металлических конструкций. Хотя по вибростойкости и противодействию знакопеременным нагрузкам, этот вид соединений очень хорош.

Правильный выбор

Какой способ соединения применить для конкретной конструкции должен решать ее создатель. Сегодня, как и во все времена, все определяет количество средств, которые можно затратить на производство конструкции. Выбрать золотую середину позволяет опыт и знания, полученные во время учебы и практики.

© 2012-2013 HomeProrab. Все права конечно же защищены.

При копировании требуется наличие обратной ссылки на сайт.

Преимущества строений на основе металлоконструкций

Популярность металлоконструкций в строительстве объясняется их многочисленными преимуществами. Это:

- высокая скорость монтажа, быстрый ввод здания в эксплуатацию;

- относительно небольшая цена комплектации;

- сравнительно малый вес;

- мобильность, транспортабельность;

- возможность демонтажа и повторного использования;

- возможность переплавки в новые изделия;

- устойчивость материала к биологическим поражениям – гнили, плесени, грызунам;

- огнестойкость;

- ремонтопригодность.

В сравнении с кирпичом и бетонными блоками, МК имеют меньшую массу, что важно при возведении высотных зданий.

Уже на заводе металлоконструкции окрашиваются и подвергаются частичной сборке, что ускоряет и упрощает монтаж.

Большинство новостроек сегодня имеет металлический каркас. С течением времени эта тенденция ширится и крепнет. В частности, за счет роста популярности быстровозводимых зданий и сооружений.

Обследование стальных металлических конструкций

- Новости

- Статьи

Обследование металлических конструкций является одним из наиболее трудоемких при проведении экспертизы технического состояния зданий и сооружений. Работы выполняются визуальными и инструментальными методами. На основании проведенного осмотра, измерений и испытаний дается оценка прочности и надежности металлических конструкций, а также приводятся рекомендации по их дальнейшей безаварийной эксплуатации.

Техническое состояние стальных конструкций определяют на основе оценки следующих факторов:

- наличия отклонений фактических размеров поперечных сечений стальных элементов от проектных;

- наличия дефектов и механических повреждений;

- состояния сварных, заклепочных и болтовых соединений;

- степени и характера коррозии элементов и соединений;

- прогибов и деформаций;

- прочностных характеристик стали;

- наличия отклонений элементов от проектного положения.

Какие элементы подлежат контролю при обследовании металлических конструкций

Осмотру подлежат все несущие и ограждающие металлоконструкции зданий и сооружений. Особое внимание уделяют наиболее уязвимым элементам, деталям, узлам. Проверяется соответствие сечений проектным величинам, геометрические характеристики конструкций, наличие в них трещин, состояние опорных частей, узлов соединений, косынок, наличие нормативных зазоров, требуемого количества болтов, заклепок, сварных швов, антикоррозионного покрытия и коррозионных повреждений. Обследуются:

- металлические конструкции покрытия: балки, фермы, горизонтальные связи;

- колонны, в том числе — места опирания на колонны конструкций перекрытий, подкрановых балок, базы колонн, вертикальные связи, фахверки;

- подкрановые конструкции (в том числе — наличие и состояние ребер жесткости, фасонок, состояние тормозных конструкций, крановых рельсов и так далее);

- балки подвесного транспорта, монорельсы;

- технологические, монтажные площадки и прочие конструкции.

Оценка коррозионных повреждений стальных / металлических конструкций

Коррозионные повреждения определяют по ее виду и ее качественным(плотность, структура, цвет, химический состав и др.) и количественным(площадь, глубина коррозионных язв, значение потери сечения, скорость коррозии и др.) характеристикам. Площадь коррозионных поражений выражают в процентах от площади поверхности конструкции, с указанием конкретной зоны ее распространения. Толщину элементов металлических конструкций, поврежденных коррозией, измеряют не менее чем в трех наиболее поврежденных коррозией сечениях по длине элемента. В каждом таком сечении проводят не менее трех измерений.

Результаты обследования металлических конструкций

Результаты работ оформляются в виде отчета, в котором приводится описание здания или сооружения, его конструктивной схемы. Указываются условия эксплуатации строительных конструкций, фактические нагрузки, воздействующие на них, обнаруженные дефекты. Отчет включает информацию о проведенных измерениях и испытаниях образцов, а также о выполненных расчетах.

В заключении содержатся выводы о техническом состоянии конструкций и возможности их дальнейшей эксплуатации, а также рекомендации по восстановлению и усилению (при необходимости).

Основные типы сварных соединений, применяемых при сварке металлических конструкций.

- Стыковые соединения.

При этом способе элементы соединяются торцевыми поверхностями, находясь в одной плоскости. Всего насчитывается 32 вида таких соединений, обозначаются согласно ГОСТу буквами С1,С2….С32.

На рисунки № 1 приведено несколько основных видов стыковых соединений для крепления металлоконструкций.

Отличительная особенность – сварка происходит по всей длине кромки. Её вид зависит от толщины свариваемого металла, плоскости соприкосновения, наличия необходимого оборудования. Стыковые швы могут быть с отборной кромкой (рис. 2а), без разделки кромок (рис. 2б), с раздельной одной кромкой, с прямолинейной или нет формой разделки, с V и X–образной. Линии, образующие скос кромки, могут быть прямые или криволинейные. Если толщина металла до 60 мм и более, кромки выполняются на строгальном станке или термической резкой.

Главное правило – суммарный угол скоса должен быть в пределе 50±4°. Данный вид считается одним из экономичных, но более трудоемким и требует большой точности при производстве работ.

- Угловые соединения.

Элементы конструкции располагаются под углом и скрепляются по краям. Таких соединений 10 видов, обозначаются они символом У (от У1 до У10). Они различаются формой кромки в поперечном сечении и длиной шва. Некоторые их них приведены ниже.

При угловых сварных соединениях шов может прерываться или быть непрерывным, располагаться в шахматном или цепном порядке. По поперечнику шов различается без разделки кромок, с одно- или двухсторонней разделкой кромок. Если толщина металла до 60 мм, то угол скашивания составляет 45±2°. Иногда при производстве работ применяется металлическая прокладка, которая обеспечивает провар по всему шву.

- Тавровое соединение.

Основные типы сварных соединений также включают тавровое соединение – сварка, при которой торец одного элемента примыкает к плоскости другого. По ГОСТу соединения классифицируются от Т1 до Т9. Тавровые соединения изображены на рисунке №3 под цифрами 9 и 10, из него видно, что при толщине металла до 20 мм скосы не делаются, а ровно обрезают присоединяемый элемент, обеспечивая ровную поверхность к которому присоединяется. При толщине 60 мм в примыкающем элементе делают кромки с углами 45±2°. Для обеспечения надежного присоединения используется металлическая прокладка.

- Нахлесточные соединения.

Как можно понять из названия, это сварное соединение, при котором элементы расположены параллельно относительно друг друга, при этом перекрывая на некотором расстоянии.

- Торцевые.

Соединения, в которых элементы присоединяются друг к другу боковыми поверхностями.

Изготовление металлоконструкции в СПб — недорого в LASER WELD!

Прочность болтов

Требуемая прочность соединений при использовании высокопрочных болтов достигается трением, которое возникает между поверхностями скрепляемых элементов. Чтобы получить подобный эффект, а также необходимое по силе трение болтам следует обеспечить усиленное натяжение.

Подобную нагрузку неспособны выдерживать обычные болты, поэтому вместо них используют аналогичный высокопрочный крепеж классов 10,9 и 8,8. Изготовляют его обычно из стали марок 40Х и 40ХФА. Могут использоваться также некоторые другие марки, но сопротивление их в любом случае не должно быть меньше 800 МПа.

Классификация сварных металлоконструкций

Разнообразие сварочных технологий, применяемых материалов, видов и типов конструкций позволяет удовлетворять нужды строительных организаций, судо- и машиностроительных предприятий, а также других производств. Однако такое разнообразие сварочных изделий весьма осложняет создание их единой классификации. Конкретные подряды по сварке металлоконструкций можно найти по вышеприведенной ссылке.

Однако если рассматривать сварные изделия в общем виде, то специалистами отмечаются следующие признаки сварных конструкций:

Исходя из вида заготовок, используемых для изготовления сварной металлоконструкции:

- листосварные конструкции;

- листоштамповочные конструкции;

- листоштампосварные конструкции;

- кованосварные конструкции;

- штампосварные конструкции;

- листовые заготовки.

Исходя из области или места, где будут использоваться сварные металлические конструкции:

- строительные;

- авиационные;

- вагонные;

- судовые;

- транспортные и другие.

Исходя из особенностей изготовления:

- типа сварного шва (встык, угловые, тавровое и так далее);

- взаимного расположения примыкающих заготовок;

- используемой технологии при выполнении сварочных работ;

- технических условий, при которых производились сварочные работы;

- толщины используемых заготовок;

- используемых металлических сплавов.

Исходя из конкретных особенностей эксплуатации металлических конструкций.

Последний признак в классификации сварных металлических конструкций. Полученных в ходе выполнения сварочных работ, является самым распространенным, в особенности, если речь заходит о их проектировании. Основываясь на конкретных особенностях эксплуатации металлоконструкций, выделяются следующие виды сварных конструкций:

Балки

Эти элементы металлоконструкций, которые в работе испытывают в основном нагрузки на поперечный изгиб. Они жестко соединяются между собой, образуя при этом рамные конструкции.

Эти конструктивные элементы, которые в работе в основном испытывают нагрузку на сжатие с предовольным изгибом или сжатие.

Решетчатые конструкции

Они представляют собой системы стержней, узлы которых соединяются между собой таким образом, чтобы составные части изделия испытывали в основном сжатие или растяжение. К ним можно отнести: каркасы, мачты, фермы и другие изделия.

Оболочковые

Оболочковые конструкции, которые призваны испытывать избыточное давление. К таким сварным изделия предъявляются повышенные требования герметичности соединения составных элементов. К оболочковым конструкциям можно отнести различного рода и назначения трубопроводы, емкости, резервуары и другие изделия.

Корпусные транспортные конструкции

Они созданы для удовлетворения двух основных характеристик: минимальный вес и максимальные показатели жесткости. К наиболее характерным корпусным сварным конструкциям можно отнести корпуса судов, автомобильные кузова, железнодорожные вагоны и другие изделия.

Сварные детали разнообразных приборов или механизмов, которые при работе испытывают переменные нагрузки, которые многократно или периодически повторяются в течение определенного промежутка времени. Учитывая тот факт, что одними из основных требований, которые предъявляются к ним, является точность размеров и определенные параметры отклонений от правильности формы и шероховатости, то такие изделия подвергаются последующей финишной (механической) обработки. В качестве примера таких сварных металлоконструкций можно привести валы, колес или колесные пары, станины и так далее.

Особенности изготовления сварных металлоконструкций любого вида

Независимо от вида спроектированной металлоконструкции, при их создании необходимо принимать во внимание следующую особенность: сварная конструкция представляет собой единое целое. Неразъемное соединение отдельных конструктивных элементов требует тщательного расчета жесткости, прочности и возникающих в процессе эксплуатации нагрузок. При этом должен приниматься во внимание тот факт, что с течением времени сварные швы ослабляются. Поэтому важным фактором в изготовлении металлоизделия является квалификация сварщика и использование качественных материалов, найти такого исполнителя или компанию по соответствующим критериям можно на сервисе подрядов — см. подробнее о проекте.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _