Гидроабразивная резка своими руками

Специфика гидрообразивной резки керамогранита: достоинства и недостатки

Существует несколько технологий, позволяющих резать керамогранит. Каждая из них удобна для определенного направления и объема работ. Для небольших объектов, скажем, кабинки ванной комнаты, подойдет ручной плиткорез или болгарка, а для больших залов и торговых помещений не обойтись без электрического плиткореза. Но таким инструментом можно делать только прямолинейные резы, а вот для художественного раскроя или создания орнаментов применяется гидроабразивная резка керамогранита. Это один из самых лучших методов для раскроя твердых материалов. Технология позволяет вырезать любые фигуры, рисунки, а также создавать фальшь мозаику.

Технология

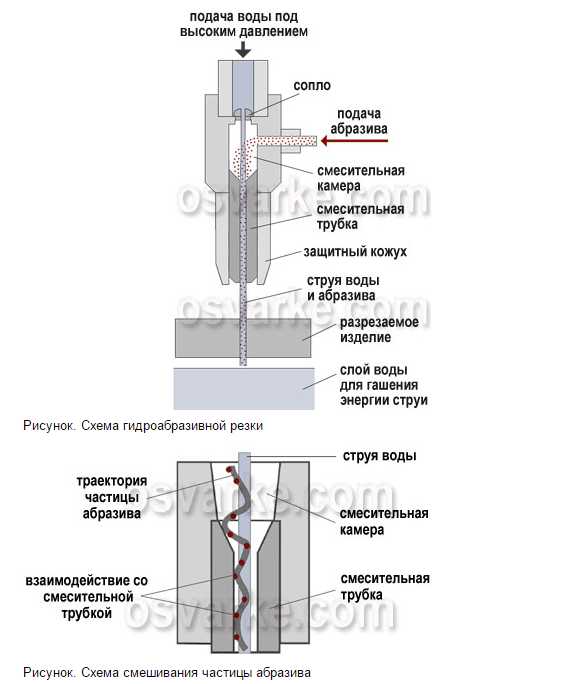

Воздействие на обрабатываемый участок предмета производится водной струей с находящимися в ней абразивными частичками. Подача осуществляется при скоростях жидкости, достигающих 15 м/сек. Линия среза имеет толщину всего лишь 0,2 – 0,4 мм. Это позволяет проводить прорезку с высокой точностью. Наличие воды позволяет постоянно охлаждать поверхность, а температура в месте реза не превышает 80 градусов.

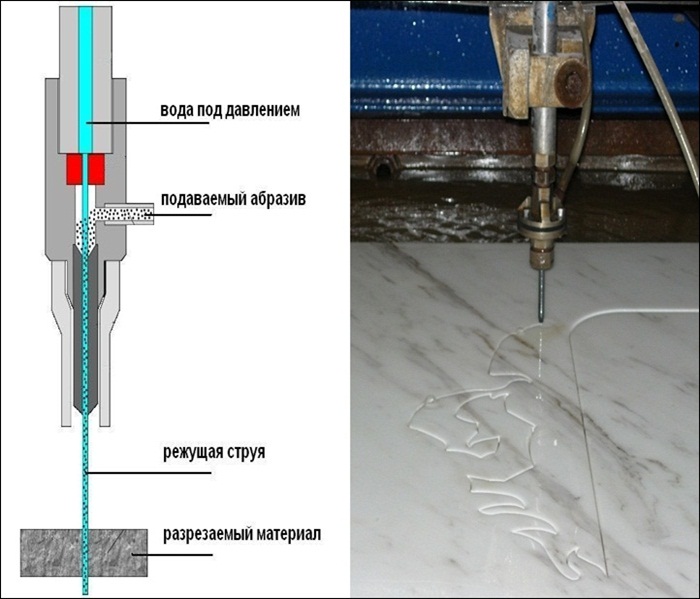

При гидроабразивной резке металла из особого резервуара под высоким давлением подается вода в смеситель. Параллельно с этим в него же добавляется абразивное вещество. В его качестве может выступать мелкий очищенный песок. Полученная смесь поступает в сопло инструмента, где тончайшая водная струя с абразивом выполняет разрезание материала.

При данном способе резки металла на него не выполняется механическое воздействие. Это полностью исключает деформацию материала. Высокое качество реза достигается использованием низкотемпературного режима и отсутствием трения. Применение современного оборудования позволяет ускорить процесс выполнения этих работ.

Принцип фигурной резки

Технология гидроабразивной резки основана на естественном физическом процессе разрушения и вымывания горных пород, получивших название водной эрозии. Режущим инструментом в устройствах такого типа выступает струя воды, которая подается под большим давлением и на высокой скорости.

Разгоняемая агрегатом струя доставляется к участку реза и вымывает частицы керамики. Одновременно происходит охлаждение зоны реза, что позволяет избежать оплавления и деформации кромки.

Для обработки сверхпрочных материалов к струе воды добавляют молекулы абразива — песка или искусственного алмаза. Оба компонента соединяются в смесительной камере, куда под большим давлением нагнетается жидкость и алмазная пыль.

Необходимая конфигурации керамики достигается благодаря программному обеспечению, куда закладывается графическая информация о конечном результате обработки. Ширина прорези в пласте кафеля не превышает четверти миллиметра, поэтому подгонка отдельных составляющих будущего панно осуществляется с высокой точностью.

Край обрезанной плитки получается идеально ровным, без сколов и зазубрин.

Краснодарский ЮЗТС выпустил новый станок для сибирского сталелитейного предприятия АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат». В этом году это первый станок, выпущенный на заводе, и второй заказ АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат».

Первый заказ был выполнен для крупнейшего сталелитейного предприятия в России в октябре прошлого года. Краснодарский завод изготовил станок, предназначенный для обработки сложных и особо сложных деталей. Предприятие по достоинству оценило качество работы станкостроительного завода и заказало изготовление еще одного станка — более технологичного, имеющего ряд дополнительных функций.

В этом году ЮЗТС изготовил для предприятия токарно-карусельный станок, который оснащен устройством автоматической смены инструментов, системой охлаждения. Он предназначен для обработки сложных и особо сложных деталей массой до пятнадцати тонн и диаметром до 1,6 метра при их серийном производстве. Оборудование характеризуется повышенным классом точности. ЮЗТС планирует заключить новые контракты на изготовление станков от сибирского сталелитейного предприятия.

В прошлом году на заводе выпустили четырнадцать станков и обрабатывающих центров. Работы выполнялись в том числе по государственным контрактам. Оборудование поставлено на предприятия Северо-Западного, Уральского и Сибирского федеральных округов. Также станки, изготовленные на ЮЗТС, поставлялись в зарубежные страны. На данный момент в работе находится шесть крупных обрабатывающих центров.

Южный завод тяжелого станкостроения основали в 2016 году на базе завода имени Г. М. Седина. Во времена СССР токарно-карусельные станки его производства закупали в шестидесяти пяти странах мира. Сейчас завод производит станки и обрабатывающие центры, используемые во многих отраслях промышленности, включая энергомашиностроение, атомное машиностроение, авиастроение и металлургию.

Стальной профиль для гипсокартона при своей небольшой массе способен выдерживать большие нагрузки, поэтому перегородки из него мало уступают по надежности кирпичным или пеноблочным.

Решили установить забор, и ваш выбор – металлический штакетник? Для начала определитесь с параметрами будущего ограждения.

Наиболее популярный вариант в качестве материала для садовой мебели — это металл. Ведь, при должной защите, он наиболее прочен и долговечен. Садовая скамейка — не исключение.

Область применения насоса для гидроабразивной резки

Некоторые материалы не приемлют термической обработки, а механическая резка может испортить внешний вид. Поэтому гидрорезка может быть единственным способом получения заготовок.

Где показывает наибольшую эффективность данный метод:

- автомобилестроение;

- авиастроение;

- машиностроение;

- электроника;

- продукты питания;

- художественное творчество.

Резка металла струей воды, гидроабразивная резка

Я в шоке. Не видел раньше такого.

Вот специфка процесса.

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

Элементы станка для гидроабразивной резки

Основным элементом является станина. На ней жестко закреплена ванна для заготовки. Она заполняется водой, для эффективного гашения скорости струи после сквозного прохождения через обрабатываемый материал.

Если при резке, гидроабразивная струя будет свободно продолжать движение, несущие элементы быстро разрушатся, и станок выйдет из строя. Попадая в воду, поток моментально теряет энергию, абразив выпадает в осадок на дно ванны.

Поскольку материал используется недешевый, песок откачивается из ванны, просушивается, затем используется повторно. Оборудование для восстановления абразивного материала, как правило, располагается отдельно от основного станка.

На дне ванны расположены направляющие опоры для заготовки. Это могут быть металлические ребра, сетка, либо вертикально расположенные штыри. Главное, чтобы контакт с гидроабразивной струей был минимален.

Еще одна задача ванны с направляющими – жесткая фиксация заготовки. При воздействии гидроабразивным потоком, даже тяжелая заготовка может сместиться.

После установки нулевых координат, режущая головка перемещается автоматически, и любой сдвиг заготовки приведет к ее порче. Резка металла может выполняться с помощью электромагнитной фиксации, в остальных случаях станок предусматривает иные способы закрепления.

Координатная система позиционирования заготовки. В большинстве случаев, гидроабразивные станки оснащены системой ЧПУ. Оператор задает параметры обработки, далее станок самостоятельно выбирает траекторию движения форсунки для максимальной эффективности (и экономичности) процесса.

В программу управления закладывается так называемый алгоритм непрерывности. Суть его заключается в минимизации количества включений/выключений струи во время обработки одного изделия.

Каждый старт системы, это дополнительный гидроудар по заготовке и ускорение износа сопла форсунки. Да и края у разреза получаются ровнее, если обработка непрерывная.

Современные резаки позволяют не просто позиционирование головки в плоской системе координат «X» и «Y». Оснащение форсунки поворотным механизмом позволяет изготавливать детали сложной формы, и выполнять резку под различными углами к плоскости заготовки.

Можно выполнять настолько сложные формы, что резка металла гидроабразивом в ряде случаев заменяет литье.

О разных видах резки

Гидрорезка керамогранита, а также иные виды резки являются технологически сложными процессами и выполняются в условиях специализированного производства на специальных станках. Они позволяют проводить резку керамогранита, камня и других подобных материалов по любому профилю и на необходимую глубину. Как это происходит, можно понять из приведенного ниже рисунка

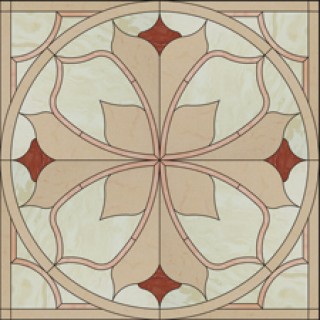

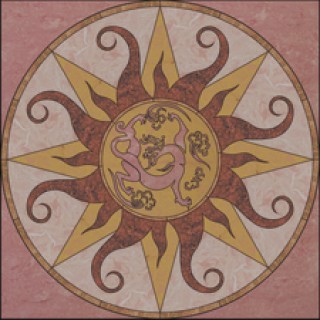

Такая обработка самых твёрдых материалов позволяет провести их предварительный раскрой перед укладкой, что даёт возможность выполнить облицовку самых сложных поверхностей. Кроме того, подобным образом можно выполнить фальшмозаику. В этом случае частично по толщине плитки осуществляется гидроабразивная резка керамогранита, цена такой фальшмозаики ниже, чем у обычной, а различить их довольно-таки трудно. Пример такой обработки плитки представлен на фото ниже.

Чаще всего на подобном оборудовании осуществляется резка керамогранита на заказ. При этом возможно нанесение противоскользящей насечки на ступени лестницы, закругление торцов плитки, изготовление из неё плинтусов для ступеней лестницы. Понятно, что когда выполняется такая резка керамогранита, цена за выполненную работу будет выше, чем приобретение ручного плиткореза.

Но когда предстоит создание очень сложного рисунка или речь будет идти о возможной безопасности (нанесение противоскользящих насечек на ступени, формирование на них скруглённых кромок), а обычными средствами работу просто не выполнить, придётся идти на такие затраты. Фактически, если мы касаемся создания рисунка или орнамента, подразумевается художественная резка керамогранита. При этом требуется соединение различных деталей по самому сложному контуру. Например, при создании разнообразных панно.

При создании подобных панно могут использоваться и другие способы резки, например, лазерная резка керамогранита. При такой обработке самое главное, чтобы совпадали при установке детали из разных материалов. Ведь их соединение должно происходить практически без шва. Зачастую в станках, выполняющих подобную обработку, осуществляется компьютерное управление резкой, позволяющее добиться максимального совпадения различных деталей.

Резка такого материала, как керамогранит, задача хоть и достаточно сложная, но вполне реализуемая. Как её лучше сделать, зависит от условий, в которых она выполняется, и от объёма предстоящей работы. Существуют различные инструменты и оборудование, позволяющие успешно решить подобную задачу в требуемых объёмах.